- 品牌

- 科瑞

- 型号

- SZKR

甲醇裂解制氢在燃料电池领域应用:随着燃料电池技术的发展,甲醇裂解制氢在该领域展现出巨大潜力。燃料电池汽车和分布式发电系统对氢气的需求日益增长,甲醇作为一种液态燃料,便于储存和运输,可作为燃料电池现场制氢的理想原料。在一些偏远地区或对供电稳定性要求高的场所,安装一套甲醇裂解制氢与燃料电池联用的装置,能实现稳定的电力供应。比如,在野外作业营地,利用这种装置,可将甲醇转化为氢气,再通过燃料电池发电,满足营地的照明、设备运行等用电需求。而且,甲醇裂解制氢的快速启动特性,能让燃料电池迅速进入工作状态,适应不同场景下对能源的即时需求,促进了燃料电池技术在更多领域的推广应用。甲醇裂解产生的氢气纯度可通过后续净化步骤进一步提升。甘肃甲醇重整甲醇裂解制氢

开发具有低温活性的甲醇制氢催化剂,是降低能耗、提高工艺安全性的重要方向。这类催化剂能够在较低温度下启动反应,减少高温带来的设备投资和安全风险。一些新型的铜基催化剂通过添加特殊助剂,优化制备工艺,实现了在 180-220℃的低温区间内高效催化甲醇制氢。某电子企业采用低温活性催化剂进行现场制氢,满足了电子芯片制造对氢气纯度和温度的严格要求。低温活性催化剂的研发,不仅拓展了甲醇制氢技术的应用场景,还为实现绿色、高效的制氢工艺提供了可能。随着材料科学和催化技术的不断进步,低温活性催化剂有望在更多领域得到广泛应用。内蒙古撬装甲醇裂解制氢甲醇裂解制氢,是一种制氢的重要工艺。

甲醇裂解制氢具备多方面***优势。从原料角度看,甲醇来源***,可通过煤制甲醇、天然气制甲醇等多种途径获得,在全球能源供应体系中具有较高的稳定性和可获得性。与其他制氢原料相比,甲醇常温常压下为液态,储存和运输更为方便,安全性更高,能降低运输成本,这使得甲醇裂解制氢在远离氢气产地的地区也能实现灵活供应。在技术经济性方面,甲醇裂解制氢装置相对较低,建设周期短,适合中小规模氢气需求场景。与传统天然气制氢相比,其对基础设施依赖程度较低,无需复杂的天然气管道网络。同时,甲醇裂解制氢过程能量转换效率较高,在优化工艺和催化剂的作用下,氢气生产成本可控,在一些地区已具备与其他制氢方式竞争的经济实力。此外,该技术生产过程相对清洁,二氧化碳排放量低于传统化石能源制氢,在能源清洁化转型进程中,成为兼顾经济的理想选择。

甲醇裂解制氢设备面临两大挑战:原料成本占比高(甲醇占制氢成本70%以上)和基础设施不足(甲醇加注站普及度低)。解决方案包括:技术优化降低甲醇消耗,如通过催化剂升级和工艺改进提高转化率;商业模式创新,如中石油"氢醇同站"模式,利用交叉补贴使终端氢气价格降至35元/kg;政策推动,国家已出台加醇站建设补贴政策(比较高300万元/站),加速标准体系完善。未来,随着绿色甲醇认证体系建立和供应链完善,甲醇制氢将加速商业化进程,预计到2025年市场规模突破80亿元,年复合增长率达45%。甲醇裂解制氢过程中,安全管理和风险控制是确保生产顺利进行的关键。

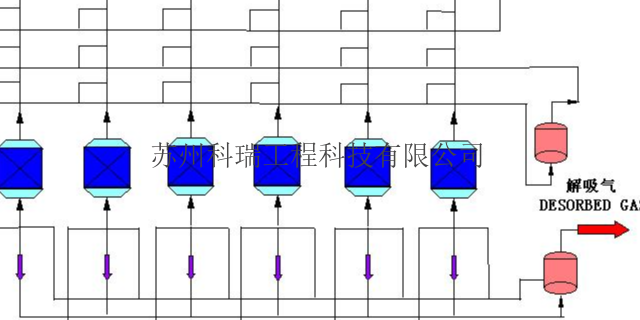

吸附剂的性能评价指标评价变压吸附提氢吸附剂的性能,主要从吸附容量、吸附选择性、吸附速度、机械强度和再生性能等方面进行。吸附容量是指单位质量或单位体积吸附剂在一定条件下吸附气体的量,吸附容量越大,吸附剂的处理能力越强。吸附选择性是指吸附剂对不同气体吸附能力的差异,高选择性的吸附剂能够在复杂气体混合物中优先吸附目标杂质,从而提高氢气的纯度。吸附速度决定了吸附过程的快慢,吸附有利于缩短吸附周期,提高装置的处理能力。机械强度影响吸附剂的使用寿命,在吸附和解吸过程中,吸附剂需要承受压力变化和气流冲击,具有较高机械强度的吸附剂可以减少破碎和粉化现象。再生性能是指吸附剂在脱附杂质后吸附能力的难易程度,良好的再生性能可以降低运行成本,提高吸附剂的利用率。 过甲醇裂解,可以稳定地获得高纯度的氢气。甘肃甲醇重整甲醇裂解制氢

为了防范这些潜在的因素,因此需要安装氢气传感器,持续监测这些区域的气体浓度。甘肃甲醇重整甲醇裂解制氢

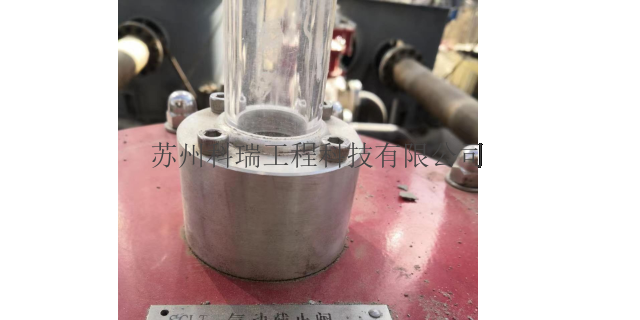

甲醇裂解制氢反应器设计与工程化实践甲醇裂解制氢反应器作为**设备,其设计需兼顾反应动力学与热力学平衡。主流固定床反应器采用列管式结构,内部填充铜基催化剂(Cu/ZnO/Al₂O₃),通过优化管径(30-50mm)与管长(3-6m)实现气固接触效率比较大化。某企业研发的螺旋折流板反应器将甲醇转化率提升至,较传统直管结构提高3个百分点,其原理在于通过螺旋流道强化湍流程度,使催化剂表面传质系数增加40%针对大规模装置(>10000Nm³/h),多模块并联设计成为趋势,某加氢站项目采用8台反应器并联运行,单台处理量1250Nm³/h,通过智能阀门组实现负荷10%-110%动态调节。反应器材质选择需兼顾耐腐蚀与导热性,内衬采用316L不锈钢+钛合金复合结构,可承受280℃高温和,使用寿命达8年以上。 甘肃甲醇重整甲醇裂解制氢

技术创新聚焦效率提升与成本优化。催化剂**方面,中科院大连化物所研发的纳米多孔铜锌催化剂(CuZnAl@ZIF-8)将反应温度降至180℃,能耗降低40%,寿命延长至12000小时。工艺革新方面,普菲科开发的一段法带顺放气回收工艺,通过真空无动力回收顺放气,氢气收率超95%,投资成本降低30%。系统集成创新如漂浮式甲醇制氢平台(中船集团概念项目),结合海上风电电解水制绿甲醇,探索海上氢能应用。此外,碳捕集技术耦合甲醇制氢实现负碳排放,如中国石化内蒙古10万吨级"绿甲醇"项目。甲醇部分氧化制氢甲醇部分氧化制氢是放热反应。国内甲醇裂解制氢排名甲醇裂解制氢设备通过甲醇与水蒸气的催化反应实现高效制氢,...

- 湖北甲醇甲醇裂解制氢 2025-05-12

- 辽宁甲醇裂解制氢怎么样 2025-05-12

- 甘肃甲醇裂解制氢在哪里 2025-05-12

- 山东大型甲醇裂解制氢 2025-05-12

- 新能源甲醇裂解制氢价格 2025-05-12

- 甘肃甲醇重整甲醇裂解制氢 2025-05-12

- 小型甲醇裂解制氢设备 2025-05-11

- 国内甲醇裂解制氢生产厂家 2025-05-11

- 陕西自热式甲醇裂解制氢 2025-05-11

- 山东甲醇裂解制氢哪家好 2025-05-11

- 重庆哪些甲醇裂解制氢 2025-05-11

- 天津节能甲醇裂解制氢 2025-05-11

- 广西甲醇裂解制氢设计 2025-05-11

- 新疆节能甲醇裂解制氢 2025-05-11

- 云南甲醇重整甲醇裂解制氢 2025-05-11

- 上海新型甲醇裂解制氢 2025-05-10

- 四川甲醇裂解天然气制氢设备 05-12

- 甲醇裂解天然气制氢设备费用 05-12

- 辽宁甲醇裂解制氢怎么样 05-12

- 山东智能天然气制氢设备 05-12

- 甘肃甲醇裂解制氢在哪里 05-12

- 广西制造天然气制氢设备 05-12

- 山东大型甲醇裂解制氢 05-12

- 新型天然气制氢设备生产厂家 05-12

- 新能源甲醇裂解制氢价格 05-12

- 甘肃甲醇重整甲醇裂解制氢 05-12