- 品牌

- 科瑞

- 型号

- SZKR

吸附剂的性能评价指标评价变压吸附提氢吸附剂的性能,主要从吸附容量、吸附选择性、吸附速度、机械强度和再生性能等方面进行。吸附容量是指单位质量或单位体积吸附剂在一定条件下吸附气体的量,吸附容量越大,吸附剂的处理能力越强。吸附选择性是指吸附剂对不同气体吸附能力的差异,高选择性的吸附剂能够在复杂气体混合物中优先吸附目标杂质,从而提高氢气的纯度。吸附速度决定了吸附过程的快慢,吸附有利于缩短吸附周期,提高装置的处理能力。机械强度影响吸附剂的使用寿命,在吸附和解吸过程中,吸附剂需要承受压力变化和气流冲击,具有较高机械强度的吸附剂可以减少破碎和粉化现象。再生性能是指吸附剂在脱附杂质后吸附能力的难易程度,良好的再生性能可以降低运行成本,提高吸附剂的利用率。 此工艺中,甲醇裂解制氢装置稳定运行是关键。内蒙古新型甲醇裂解制氢

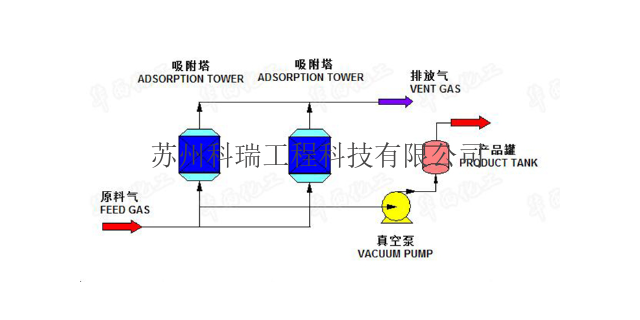

氢气提纯与杂质脱除技术突破氢气提纯单元的性能直接决定产品品质。变压吸附(PSA)系统采用13X分子筛与活性炭复合床层,通过七塔九步工艺实现深度净化:1)吸附阶段(300秒)将CO₂浓度从15%降至;2)均压降阶段(60秒)回收氢气至;3)逆向放压阶段(40秒)配合真空泵(极限压力50Pa)使产品纯度达。针对燃料电池应用需求,某企业开发的钯合金膜分离器(Pd-Ag=77:23)在350℃下氢气渗透速率达8×10⁻⁷mol/(m²·s·Pa),同时将CO含量控在,较PSA技术提升两个数量级。杂质脱除方面,采用催化氧化-冷凝耦合工艺处理尾气,通过Pt/Al₂O₃催化剂在220℃下将未转化甲醇和CO转化为CO₂,再经-40℃深冷分离回收98%的有机组分。某石化项目实测表明,该组合工艺使VOCs排放浓度降至³,远低于国标(60mg/Nm³)。 内蒙古新型甲醇裂解制氢甲醇裂解制氢系统具有操作简便、维护成本低的特点。

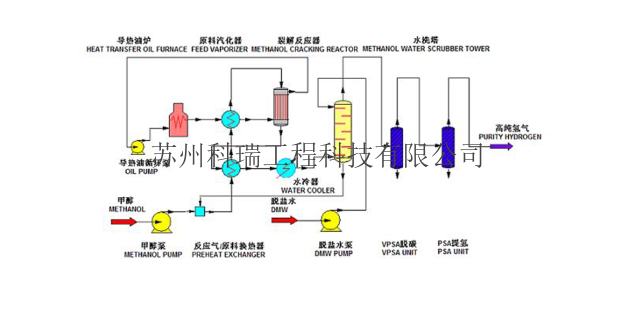

甲醇裂解制氢技术凭借反应条件温和、产物氢气纯度高等优势,在中小规模制氢领域占据重要地位。其**反应基于甲醇在催化剂作用下裂解,生成氢气与一氧化碳,化学反应方程式为CH₃OH→CO+2H₂。此反应在200℃-300℃就能进行,***低于天然气蒸汽重整制氢所需的800℃-1000℃。为了进一步提升氢气产量,往往会串联水汽变换反应CO+H₂O→CO₂+H₂,将一氧化碳转化为二氧化碳与氢气。整个工艺流程中,首先要确保甲醇原料的纯净度,随后使其与脱盐水按特定比例混合,经过预热后进入装有铜基催化剂的裂解反应器。裂解后的产物混合气,通过变压吸附或膜分离装置,去除杂质,获得纯度高达的氢气。相较于天然气制氢,甲醇裂解制氢流程更为简洁,启动速度更快,特别适用于对氢气需求灵活的场景。然而,该工艺受甲醇原料价格波动影响较大,且每生产1千克氢气,约排放千克二氧化碳,在节能减排方面仍需持续改进。

甲醇裂解制氢技术发展历程:甲醇裂解制氢技术经历了漫长的发展历程。早期,由于催化剂活性低、反应条件苛刻等问题,该技术发展缓慢。随着材料科学和催化技术的进步,新型催化剂不断涌现。上世纪 80 年代,铜基催化剂的研发取得突破,降低了甲醇裂解反应的温度和压力,使得该技术开始具备工业应用价值。此后,科研人员持续对工艺进行优化,改进反应器设计,提高甲醇转化率和氢气选择性。近年来,随着计算机模拟技术的应用,能够模拟反应过程,进一步指导工艺改进,使得甲醇裂解制氢技术愈发成熟,逐渐从实验室走向大规模工业化生产,在能源和化工领域的应用范围也不断扩大。甲醇裂解制氢找苏州科瑞工程。

技术创新聚焦效率提升与成本优化。催化剂**方面,中科院大连化物所研发的纳米多孔铜锌催化剂(CuZnAl@ZIF-8)将反应温度降至180℃,能耗降低40%,寿命延长至12000小时。工艺革新方面,普菲科开发的一段法带顺放气回收工艺,通过真空无动力回收顺放气,氢气收率超95%,投资成本降低30%。系统集成创新如漂浮式甲醇制氢平台(中船集团概念项目),结合海上风电电解水制绿甲醇,探索海上氢能应用。此外,碳捕集技术耦合甲醇制氢实现负碳排放,如中国石化内蒙古10万吨级"绿甲醇"项目。甲醇裂解制氢技术,正不断革新以提升效率。内蒙古新型甲醇裂解制氢

甲醇部分氧化制氢甲醇部分氧化制氢是放热反应。内蒙古新型甲醇裂解制氢

甲醇裂解制氢反应器设计与工程化实践甲醇裂解制氢反应器作为**设备,其设计需兼顾反应动力学与热力学平衡。主流固定床反应器采用列管式结构,内部填充铜基催化剂(Cu/ZnO/Al₂O₃),通过优化管径(30-50mm)与管长(3-6m)实现气固接触效率比较大化。某企业研发的螺旋折流板反应器将甲醇转化率提升至,较传统直管结构提高3个百分点,其原理在于通过螺旋流道强化湍流程度,使催化剂表面传质系数增加40%针对大规模装置(>10000Nm³/h),多模块并联设计成为趋势,某加氢站项目采用8台反应器并联运行,单台处理量1250Nm³/h,通过智能阀门组实现负荷10%-110%动态调节。反应器材质选择需兼顾耐腐蚀与导热性,内衬采用316L不锈钢+钛合金复合结构,可承受280℃高温和,使用寿命达8年以上。 内蒙古新型甲醇裂解制氢

压吸附提氢技术在众多领域有着广泛的应用。在石油化工行业,可用于炼油厂的加氢裂化、加氢精制等工艺过程中氢气的提纯,提高油品质量;在化工合成领域,像甲醇合成、合成氨等工艺,需要高纯度氢气作为原料,PSA技术能为其提供可靠的氢气来源。在新能源领域,随着燃料电池汽车的发展,对高纯氢气的需求日益增长,变压吸附提氢可从工业副产气中制取符合燃料电池标准的氢气。此外,在冶金行业,用于金属的还原冶炼;在电子工业,为半导体制造等工艺提供超纯氢气。总之,变压吸附提氢技术凭借其高效、灵活等特性,在众多产业中扮演着不可或缺的角色,为各行业的发展提供了关键的氢气保障。凭借甲醇裂解制氢,能为多领域提供氢气支持。云南甲醇裂解...

- 四川耐高温甲醇裂解制氢 2025-05-07

- 耐高温甲醇裂解制氢费用 2025-05-07

- 浙江变压吸附甲醇裂解制氢 2025-05-07

- 新疆甲醇裂解制氢生产厂家 2025-05-07

- 吉林甲醇重整甲醇裂解制氢 2025-05-07

- 黑龙江甲醇裂解制氢费用 2025-05-07

- 海南新型甲醇裂解制氢 2025-05-06

- 湖北资质甲醇裂解制氢 2025-05-06

- 催化燃烧甲醇裂解制氢有哪些 2025-05-06

- 天津催化燃烧甲醇裂解制氢 2025-05-06

- 高科技甲醇裂解制氢设备价格 2025-05-06

- 内蒙古新型甲醇裂解制氢 2025-05-06

- 内蒙古定制甲醇裂解制氢 2025-05-06

- 福建甲醇裂解甲醇裂解制氢 2025-05-06

- 福建高科技甲醇裂解制氢 2025-05-06

- 海南甲醇裂解制氢怎么样 2025-05-06

- 四川耐高温甲醇裂解制氢 05-07

- 耐高温甲醇裂解制氢费用 05-07

- 浙江变压吸附甲醇裂解制氢 05-07

- 新疆智能天然气制氢设备 05-07

- 新疆甲醇裂解制氢生产厂家 05-07

- 云南新型天然气制氢设备 05-07

- 吉林甲醇重整甲醇裂解制氢 05-07

- 陕西小型天然气制氢设备 05-07

- 黑龙江甲醇裂解制氢费用 05-07

- 贵州节能天然气制氢设备 05-07