- 品牌

- 科瑞

- 型号

- SZKR

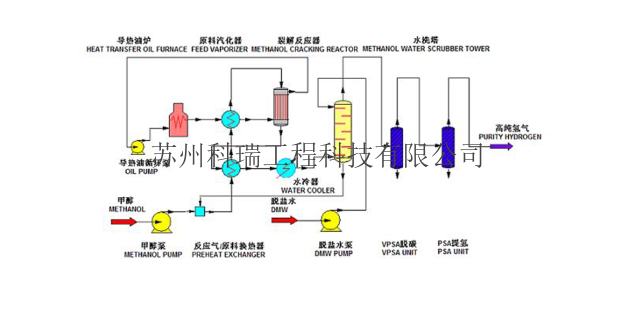

工艺流程与关键设备技术典型SMR装置包含原料预处理、重整反应、变换调整及气体提纯四大模块。原料天然气需经脱硫(ZnO吸附剂,硫含量<)、脱氯(活性炭床层)及预热(至500℃)后进入重整炉。重整反应器采用顶部燃烧-径向流动结构,内置多层镍基催化剂床层,热效率达92%。产物气经两级废热锅炉回收热量,生成中压蒸汽()驱动汽轮机发电,能量回收率超40%。变换单元采用高-中温串联工艺,铁铬催化剂(350-450℃)与铜锌催化剂(200-250℃)组合,使CO浓度从12%降至。气体提纯依赖变压吸附(PSA),采用13X分子筛在,回收率88%。全球单线比较大装置规模达60万Nm³/h,服务于炼化一体化项目。 天然气制氢设备可以在较短的时间内生产出大量的氢气,满足不同领域的需求。西藏加工天然气制氢设备

能量系统集成与能效提升天然气制氢的能效优化需实现热力学平衡与过程集成的协同。通过热电联产(CHP)技术,将重整炉烟气余热(600-800℃)用于发电和蒸汽生产,系统综合能效从65%提升至82%。新型化学链重整(CLR)工艺采用载氧体(如Fe₂O₃/Al₂O₃)替代传统燃烧供热,减少显热损失,能耗降低18%。动态模拟表明,采用多级预重整器可将甲烷转化率提高12%,同时降低主反应器体积30%。实际案例中,巴斯夫路德维希港工厂通过集成有机朗肯循环(ORC),将低品位余热(120-180℃)转化为电力,年节能量达15万吨标煤。黑龙江变压吸附天然气制氢设备氢气的输运成本占用氢成本的30%左右。

随着工业互联网和人工智能技术的发展,制氢设备正朝着智能化方向升级。智能化制氢设备通过传感器实时采集设备运行数据,如温度、压力、流量等,利用大数据分析和人工智能算法,对设备的运行状态进行实时监测和预测性维护。某制氢工厂引入智能化管理系统,实现了对制氢设备的远程监控和自动化控制。当设备出现异常时,系统能够及时发出预警,并提供故障诊断和解决方案,**提高了设备的运行稳定性和维护效率。智能化升级不仅降低了人工成本,还提升了制氢设备的安全性和可靠性,为制氢产业的高质量发展注入新动力。

天然气制氢技术原理与反应机理天然气制氢的**路径为蒸汽甲烷重整(SMR)和自热重整(ATR),两者均基于甲烷与水蒸气/氧气的催化转化。SMR反应(CH₄+H₂O→CO+3H₂)在750-900℃高温、2-3MPa压力下进行,需镍基催化剂(Ni/Al₂O₃)提供活性位点,其热力学平衡转化率受水碳比(S/C=)影响。CO变换反应(CO+H₂O→CO₂+H₂)随后将一氧化碳含量降至,确保氢气纯度。ATR工艺通过引入氧气(CH₄+₂+2H₂O→3H₂+CO₂)实现部分氧化与重整的耦合,反应温度提升至1000-1200℃,能量效率提高15%。副反应如积碳生成(2CO→C+CO₂)需通过添加钾助剂或调控S/C比抑制。热力学模拟显示,SMR工艺的氢气产率可达72%(基于甲烷),而ATR因氧气参与,产率略降至68%,但能耗降低20%。 氢能作为各个能源之间的桥梁,正迎来重大发展机遇。.

天然气制氢项目的经济性取决于原料成本、装置规模及碳价三重因素。以年产10万吨氢气装置为例,当天然气价格³时,完全成本约为³,其中原料占比70%、能耗18%、碳成本12%。敏感性分析显示,天然气价格每上涨10%,制氢成本增加³;碳价从50元/吨升至200元/吨时,成本增幅达³。规模效应,5万Nm³/h装置单位投资成本为³,而50万Nm³/h装置可降至³。对比煤制氢(³)和电解水制氢(³),天然气制氢在中等规模场景中更具竞争力。某炼化项目测算表明,当氢气售价³时,投资回收期*需,内部收益率达18%。 天然气制氢设备能根据需求灵活调控氢气产量。天然气天然气制氢设备供应商家

水蒸气重整制氢由于设备投资低,产氢率较高,是工业上应用多的天然气制氢技术。西藏加工天然气制氢设备

天然气制氢优势 - 成本效益:天然气制氢在成本方面具有较强竞争力。首先,天然气价格相对稳定,与石油等能源价格波动相关性较弱。在许多地区,天然气供应基础设施完善,采购成本可控。其运输和储存也较为成熟,可通过管道、压缩天然气(CNG)或液化天然气(LNG)等多种方式便捷输送。与部分新兴制氢技术相比,天然气制氢装置的建设和运营成本相对较低。一套中等规模的天然气制氢设备,建设周期较短,投资回收较快。并且,通过优化反应工艺、提高能源利用效率,还能进一步减少制氢成本,使得产出的氢气在市场上具有价格优势,吸引众多企业采用该技术获取氢气,用于化工生产、能源转换等领域。西藏加工天然气制氢设备

工艺流程与关键设备技术典型SMR装置包含原料预处理、重整反应、变换调整及气体提纯四大模块。原料天然气需经脱硫(ZnO吸附剂,硫含量<)、脱氯(活性炭床层)及预热(至500℃)后进入重整炉。重整反应器采用顶部燃烧-径向流动结构,内置多层镍基催化剂床层,热效率达92%。产物气经两级废热锅炉回收热量,生成中压蒸汽()驱动汽轮机发电,能量回收率超40%。变换单元采用高-中温串联工艺,铁铬催化剂(350-450℃)与铜锌催化剂(200-250℃)组合,使CO浓度从12%降至。气体提纯依赖变压吸附(PSA),采用13X分子筛在,回收率88%。全球单线比较大装置规模达60万Nm³/h,服务于炼化...

- 自热式天然气制氢设备公司 2025-04-30

- 新疆加工天然气制氢设备 2025-04-30

- 贵州撬装天然气制氢设备 2025-04-30

- 甘肃甲醇天然气制氢设备 2025-04-30

- 贵州新能源天然气制氢设备 2025-04-30

- 自热式天然气制氢设备供应商家 2025-04-30

- 青海变压吸附天然气制氢设备 2025-04-30

- 天然气天然气制氢设备生产厂家 2025-04-29

- 浙江甲醇重整天然气制氢设备 2025-04-29

- 陕西小型天然气制氢设备 2025-04-29

- 海南甲醇重整天然气制氢设备 2025-04-28

- 浙江制造天然气制氢设备 2025-04-28

- 安徽新型天然气制氢设备 2025-04-27

- 自热式天然气制氢设备有哪些 2025-04-27

- 海南变压吸附天然气制氢设备 2025-04-27

- 陕西大型天然气制氢设备 2025-04-27

- 新疆加工天然气制氢设备 04-30

- 湖南甲醇裂解制氢生产厂家 04-30

- 西藏推广甲醇裂解制氢 04-30

- 贵州撬装天然气制氢设备 04-30

- 甘肃甲醇天然气制氢设备 04-30

- 贵州新能源天然气制氢设备 04-30

- 自热式天然气制氢设备供应商家 04-30

- 内蒙古变压吸附提氢吸附剂有哪些 04-30

- 福建甲醇裂解制氢设计 04-30

- 河南甲醇裂解制氢生产厂家 04-30