- 品牌

- 司戎

- 型号

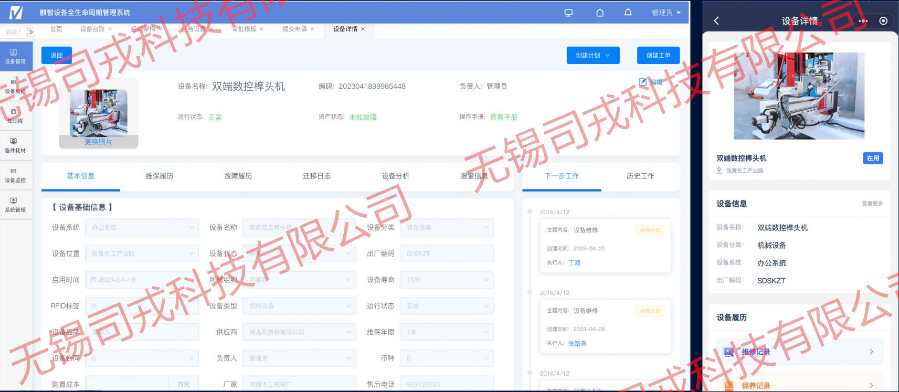

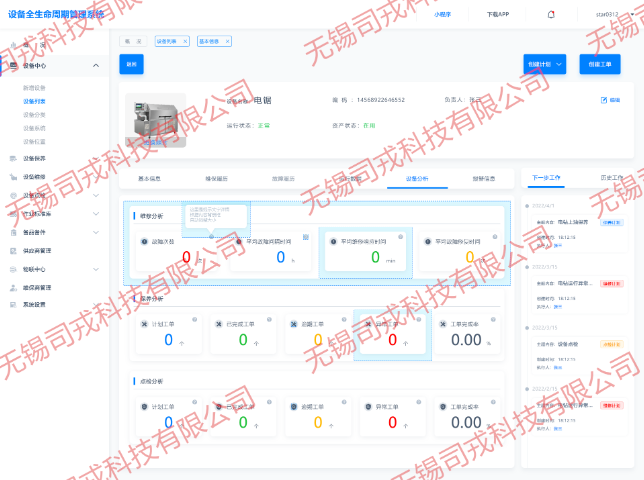

- 设备全生命周期管理

- 适用行业

- 机械,化工,交通,纺织,医疗

- 版本类型

- 单机版,网络版,手机版

- 语言版本

- 简体中文版

传统"坏了再修"的被动维护模式正在被设备管理系统推动的预测性维护所取代。系统通过机器学习算法分析设备运行数据,能够提前发现潜在故障。某国际机场的行李输送系统应用预测性维护后,突发故障减少75%,维护成本降低40%。更先进的是,系统正在向"自主维护"演进,某些场景下可以自动调整设备参数避免故障发生。例如,某钢铁企业的轧机控制系统在检测到异常振动时,会自动降低轧制速度并通知维护人员,将重大故障风险降低90%。这种维护模式的转变不仅提高了设备可靠性,更重新定义了维护人员的角色,使其从"救火队员"转变为"设备医生"。管理流程的标准化再造,从设备申购到报废处置的全过程实现线上化管理,确保每个环节的可追溯性。云南企业设备全生命周期管理报价

设备全生命周期管理系统在于数据驱动。通过采集设备运行数据、维护记录、故障信息等,系统利用先进的分析算法,对设备数据进行多维度分析,揭示设备的运行规律与潜在问题。例如,系统可以分析设备的故障模式,预测故障发生的可能性,提前采取预防措施,避免突发停机造成的损失。同时,系统根据数据分析结果,为企业的设备管理决策提供科学的建议。在资源优化配置方面,系统通过分析设备的使用情况与生产需求,合理安排设备的使用,避免资源浪费,提高生产效率。例如,系统可以根据生产计划与设备状态,智能调度设备,比较大化生产效率;支持不同部门或项目之间的设备共享,提高设备的利用率。福建专业的设备全生命周期管理平台在智能制造的时代背景下,设备管理系统的智能化升级将成为工业企业提升竞争力的关键举措。

众多企业通过引入设备全生命周期管理系统,实现了设备管理的升级与降本增效。某制造企业采用该系统后,设备故障率降低,生产效率提高了20%;预防性维护策略的实施,使得设备的使用寿命延长了15%。某能源公司通过系统的故障诊断与预警功能,设备故障率降低了30%,维护成本降低了25%;性能分析与优化功能帮助公司发现了多个优化机会,提高了设备的运行效率。某公共设施管理单位采用该系统后,对其供水和供电设备进行了全面管理。系统的设备资产管理和报废与回收管理功能,使得单位能够清晰掌握每台设备的资产状况和生命周期,合理安排设备的报废和更换工作,确保设施的安全性和可靠性。

随着技术进步,设备管理系统正朝着更智能、更互联的方向发展。AI技术的深度应用将使系统具备自主决策能力,如自动调整设备参数以优化能效。数字孪生技术将实现设备状态的毫米级精确映射,支持远程诊断和虚拟调试。区块链技术确保设备数据不可篡改,为设备租赁、二手交易等场景提供信任基础。更值得期待的是,5G和边缘计算使海量设备数据的实时处理成为可能,系统响应速度将提升至毫秒级。未来系统还可能具备自学习能力,通过分析全球同类设备的运行数据,持续优化管理策略。这些发展将使设备管理系统从辅助工具进化为企业的智能运营中枢,重新定义设备资产管理模式。三维可视化技术的引入使设备管理更加直观高效。

系统将传统纸质巡检表转化为数字化工作流,支持NFC/RFID打卡、语音输入、拍照记录等多种方式。管理员可自定义点检项目和标准,系统根据设备关键度自动生成巡检路线和频率。现场人员通过移动端接收任务,扫描设备二维码后,界面自动突出显示需检查的部件(如液压油位、皮带张力)。异常数据会上传至云端,自动关联历史记录进行趋势分析。对于高危设备,系统支持AR辅助巡检,通过图像识别比对设备状态差异。某能源企业使用后,巡检漏检率从12%降至0.5%,隐患发现效率提升3倍。动态库存监控系统实时跟踪备件流转情况,结合设备故障模式分析预测备件需求。天津移动端设备全生命周期管理企业

全流程追溯功能实现了从供应商评估到报废处置的闭环管理。云南企业设备全生命周期管理报价

设备全生命周期管理系统通过物联网技术,实现了对设备的实时监控和智能管理。系统可实时采集设备的运行数据,包括温度、压力、振动等关键参数,通过网络传输到监控系统进行实时分析和处理。一旦发现设备运行异常,系统立即发出预警,通知维护人员及时处理,确保设备的稳定运行。这种智能监控方式不仅提高了设备管理的效率和准确性,还降低了因设备故障导致的生产中断风险。管理者可随时随地通过手机或电脑查看设备的运行状态,实现远程管理和控制,提高了管理的便捷性和灵活性。云南企业设备全生命周期管理报价

- 中国澳门设备全生命周期管理服务 2025-07-03

- 河南智能设备全生命周期管理app 2025-07-03

- 吉林设备全生命周期管理服务 2025-07-03

- 上海小程序设备全生命周期管理app 2025-07-03

- 浙江专业的设备全生命周期管理软件 2025-07-03

- 青岛企业设备全生命周期管理公司 2025-07-03

- 德州设备全生命周期管理服务 2025-07-03

- 陕西手机设备全生命周期管理价格 2025-07-03

- 陕西化工设备全生命周期管理系统 2025-07-03

- 泰安化工设备全生命周期管理app 2025-07-03

- 烟台企业设备全生命周期管理服务 2025-07-03

- 江苏智能设备全生命周期管理公司 2025-07-03