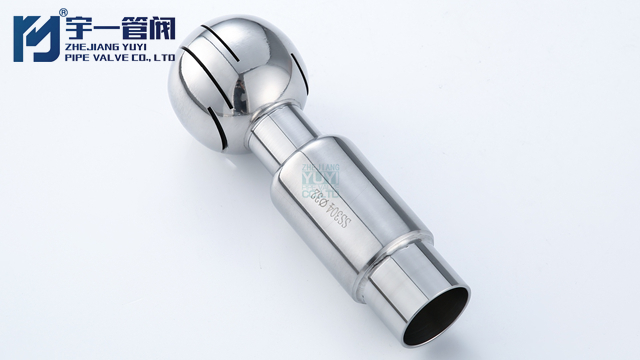

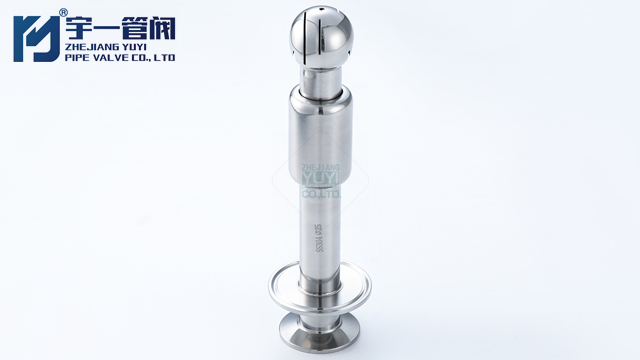

- 品牌

- 宇一管阀

- 型号

- 清洗球

- 用途

- 工业用,医用

- 加工定制

- 是

- 清洗方式

- 360°自动旋转

- 动力

- 液压

- 产地

- 温州

- 厂家

- 浙江宇一管阀有限公司

- 链接方式

- 插销/内丝/快装/焊接

在工业浪潮下,智能监测型旋转清洗球通过融合物联网、传感器与数据分析技术,将清洁过程从经验驱动转向数据驱动,开启了数据化清洁管理的新篇章。智能监测型旋转清洗球集成多种高精度传感器,实时采集关键运行数据。压力传感器监测清洁液喷射压力,流量传感器记录液体消耗量,温度传感器监控工作环境温度,而污垢浓度传感器则能直接检测设备表面的清洁程度。这些数据通过物联网模块实时传输至控制系统,形成可视化的清洁数据看板。例如在制药企业的无菌生产线上,清洗球内置的生物负载传感器可实时反馈设备表面微生物数量,一旦超过阈值,系统立即启动强化清洁程序,确保生产环境持续符合GMP标准。数据的深度应用赋予清洁管理更高的精细性与科学性。通过对历史清洁数据的分析,系统能够预测设备污垢积累规律,提前规划清洁计划,避免过度清洁或清洁不足。某食品饮料集团利用智能监测型旋转清洗球的数据分析,发现生产线储液罐在每周三下午因生产负荷增加,污垢残留量明显上升,据此优化清洁周期,将周三的清洁频次从每日一次增加到两次,使设备清洁合格率从92%提升至99%。此外,清洁数据还可用于生成合规报告,满足行业监管要求,为企业通过HACCP、ISO等认证提供有力支撑。 智能控制的旋转清洗球,可根据设定程序自动调节清洗参数。不锈钢旋转清洗球品质

在工业清洁领域,旋转清洗球的喷射距离与覆盖面积决定了其清洁效能。通过流体力学优化、结构创新和智能控制,可有效提升清洗球的喷射性能,实现更高效的清洁覆盖。从流体力学设计角度,优化喷嘴形状与喷射角度是关键。采用渐缩式喷嘴,通过缩小出口直径提升水流速度,可使喷射距离增加20%以上;同时,调整喷嘴的扩散角,如将扇形喷嘴的扩散角从60度扩大至90度,能增大覆盖面积。此外,优化清洗球内部流道结构,减少水流阻力,确保清洁液以更高动能喷出。例如,将流道内壁粗糙度降低至Ra≤μm,可减少15%的流体能量损耗。结构改进方面,创新的旋转机构与喷射臂设计发挥重要作用。采用多轴联动旋转结构,使清洗球在水平与垂直方向同时旋转,扩大喷射范围;可伸缩式喷射臂在工作时自动展开,增加喷射半径,适用于大型储罐等空间开阔的清洁场景。部分清洗球还配备万向节喷嘴,能灵活调整喷射方向,确保设备角落与死角也能被有效覆盖。智能控制技术为优化提供了动态解决方案。通过压力传感器实时监测喷射压力,当检测到压力不足时,自动提升水泵功率,维持稳定的喷射距离;同时,利用视觉识别系统扫描清洁对象表面,根据实际尺寸与形状,智能调整清洗球的旋转速度与喷射角度。 不锈钢旋转清洗球品质其静音设计,使旋转清洗球在运行过程中噪音小,不影响工作环境。

船舶储油罐因长期储存燃油,内部易积累沥青状油泥、铁锈等顽固污垢,且罐体空间狭窄、结构复杂,传统清洁方式存在效率低、安全隐患大等问题。旋转清洗球凭借技术创新,为船舶储油罐清洁带来突破。针对船舶储油罐的特殊工况,旋转清洗球在设计上进行优化。采用度耐腐蚀材料,如双相不锈钢或钛合金,抵御海水环境与燃油腐蚀;其结构紧凑,能适应储油罐狭小的检修口进入内部作业。同时,部分清洗球配备伸缩式支架,进入罐体后自动展开,扩大清洁覆盖范围,确保罐顶、侧壁和底部都能得到有效清洁。在清洗技术上,旋转清洗球实现智能与高效结合。利用高压水射流技术,以80-120bar的压力击碎顽固油泥,配合360度高速旋转,形成无死角冲刷。部分清洗球还搭载智能传感器,实时监测罐体内部的清洁情况和自身运行状态,根据污垢分布自动调整喷射角度和压力。例如,当检测到罐底油泥堆积严重时,清洗球会加大向下喷射的力度,提高清洁效果。实际应用中,旋转清洗球提升船舶储油罐清洁效率与安全性。传统人工清罐需船员佩戴防护装备进入罐内,不耗时长达数天,还存在中毒、窒息风险;而采用旋转清洗球,可实现远程操控,船员无需进入危险环境,需在罐外设置好参数。

在存在易燃易爆气体、粉尘的危险环境中,旋转清洗球的防爆设计是确保作业安全的要素。通过材料创新、结构优化与智能防护,防爆型清洗球为高危工况下的清洁作业构筑安全防线。防爆设计的在于阻断传播路径与消除点火源。在材料选择上,采用防爆性能优异的特种合金与工程塑料。例如,选用含钼双相不锈钢制造球体,其不仅具备度与耐腐蚀性,还能避免金属摩擦产生火花;外壳采用阻燃型聚碳酸酯(PC),通过添加抗静电剂降低静电积聚风险,防止静电火花引发。同时,对驱动电机、控制线路等部件进行防爆封装处理,确保内部电气元件与外部危险环境完全隔离。结构设计上,防爆型清洗球采用多重防护机制。其密封结构遵循Exd(隔爆型)或Exp(正压型)标准,通过高精度加工的法兰与密封圈,将可能产生火花的旋转部件封闭在防爆外壳内,即使内部发生,火焰也无法外泄。此外,设计泄压装置,当内部压力超过临界值时,泄压孔自动开启释放压力,防止外壳爆裂。部分清洗球还配备防爆膜,在极端情况下防爆膜保护整体结构安全。智能监测系统进一步提升防爆安全性。内置的气体传感器实时监测环境中可燃气体浓度,一旦检测到超标,立即切断电源并发出警报;温度传感器持续监测设备关键部位温度。 旋转清洗球的防水性能好,可在潮湿环境中长期稳定运行。

乳制品行业对设备清洁的卫生标准近乎苛刻,任何微生物残留或杂质污染都可能导致产品变质。旋转清洗球凭借高效清洁与安全可靠的特性,成为乳制品生产设备清洁的主力军,以下通过实际案例解析其应用成效。在某大型乳制品企业的鲜奶发酵罐清洁中,传统人工清洗需耗费6名工人近3小时,且难以彻底罐壁残留的乳垢与生物膜,导致菌落总数超标风险增加。引入食品级316L不锈钢材质的旋转清洗球后,清洁流程实现自动化升级。该清洗球配备多角度扇形喷嘴,在高压水流驱动下高速旋转,15分钟内即可完成360度无死角冲刷。清洗后检测显示,发酵罐内壁菌落总数从原来的每平方厘米1000CFU降至5CFU以下,完全符合乳制品生产卫生标准。同时,清洁效率提升66%,每年节省人工成本超50万元。在酸奶生产线的管道清洁环节,由于酸奶黏性大,管道内壁易残留蛋白质和糖分,滋生嗜冷菌,影响产品保质期。企业采用内置智能传感器的旋转清洗球,该清洗球可根据管道内污垢浓度自动调节喷射压力与旋转速度。当检测到顽固污垢时,清洗球启动强力冲刷模式,以20bar的高压和400转/分钟的转速,配合碱性清洁剂,快速剥离管道内壁的黏性残留。清洁过程中,系统实时记录压力、温度、时间等参数。 不同规格的旋转清洗球,适配不同容积的罐体,满足多样化清洗需求。浙江SS316L旋转清洗球3A标准

旋转清洗球的清洗效率比传统清洗方式提升数倍,节省人力和时间。不锈钢旋转清洗球品质

旋转清洗球的能耗直接影响企业运营成本与环境负担,通过深入分析其能耗构成,并采用针对性的绿色清洁方案,可实现清洁效率与节能环保的双赢。从能耗构成来看,旋转清洗球的能源消耗主要集中在驱动电机运转、高压水泵供水以及清洁剂加热三个方面。驱动电机维持球体旋转需消耗电能,水泵提供高压水流驱动喷射,而在清洗油脂类、顽固污垢时,清洁剂的加热升温也占据一定能耗。传统清洗球在运行过程中,常因参数设置不合理、设备效率低下导致能源浪费,如过高的喷射压力或冗余的清洗时间。针对能耗问题,节能技术的应用成为关键。在电机驱动系统中,采用变频调速技术,根据清洁需求动态调节电机转速,相比恒定转速模式可降低30%的电能消耗;高压水泵配备智能压力控制系统,实时监测水流压力,当清洁对象表面污垢减少时自动降低压力,避免能量冗余。此外,优化清洗球的流体力学设计,通过改进喷嘴结构与内部流道,减少水流阻力,使同等清洁效果下的水耗降低20%。绿色清洁方案则从多维度降低环境影响。一方面,推广使用生物可降解清洁剂替代化学合成清洁剂,这类清洁剂由天然植物提取物制成,清洁后可自然分解,减少水污染;另一方面,构建循环用水系统。 不锈钢旋转清洗球品质

- 温州旋转清洗球宇一 2025-06-23

- 温州SS316L旋转清洗球3A标准 2025-06-23

- 浙江SS304旋转清洗球供应 2025-06-23

- 浙江食品级旋转清洗球3A标准 2025-06-22

- 不锈钢旋转清洗球品质 2025-06-22

- 温州内螺纹旋转清洗球ISO标准 2025-06-22

- 温州旋转清洗球ISO标准 2025-06-21

- 不锈钢旋转清洗球3A标准 2025-06-21

- 内丝旋转清洗球供应 2025-06-21

- 浙江SS304旋转清洗球厂商 2025-06-21

- 360度旋转清洗球批量 2025-06-20

- 浙江卫生级旋转清洗球德标 2025-06-19