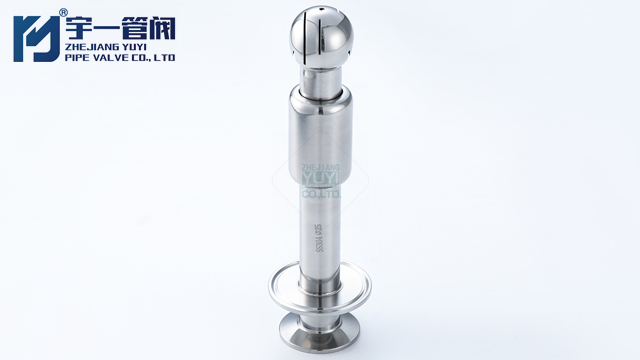

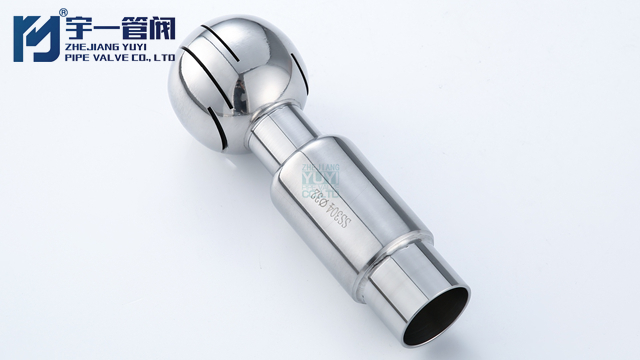

- 品牌

- 宇一管阀

- 型号

- 清洗球

- 用途

- 工业用,医用

- 加工定制

- 是

- 清洗方式

- 360°自动旋转

- 动力

- 液压

- 产地

- 温州

- 厂家

- 浙江宇一管阀有限公司

- 链接方式

- 插销/内丝/快装/焊接

在存在易燃易爆气体、粉尘的危险环境中,旋转清洗球的防爆设计是确保作业安全的要素。通过材料创新、结构优化与智能防护,防爆型清洗球为高危工况下的清洁作业构筑安全防线。防爆设计的在于阻断传播路径与消除点火源。在材料选择上,采用防爆性能优异的特种合金与工程塑料。例如,选用含钼双相不锈钢制造球体,其不仅具备度与耐腐蚀性,还能避免金属摩擦产生火花;外壳采用阻燃型聚碳酸酯(PC),通过添加抗静电剂降低静电积聚风险,防止静电火花引发。同时,对驱动电机、控制线路等部件进行防爆封装处理,确保内部电气元件与外部危险环境完全隔离。结构设计上,防爆型清洗球采用多重防护机制。其密封结构遵循Exd(隔爆型)或Exp(正压型)标准,通过高精度加工的法兰与密封圈,将可能产生火花的旋转部件封闭在防爆外壳内,即使内部发生,火焰也无法外泄。此外,设计泄压装置,当内部压力超过临界值时,泄压孔自动开启释放压力,防止外壳爆裂。部分清洗球还配备防爆膜,在极端情况下防爆膜保护整体结构安全。智能监测系统进一步提升防爆安全性。内置的气体传感器实时监测环境中可燃气体浓度,一旦检测到超标,立即切断电源并发出警报;温度传感器持续监测设备关键部位温度。 旋转清洗球的防水性能好,可在潮湿环境中长期稳定运行。温州插销旋转清洗球咨询

在生物制药洁净车间,任何微生物污染都可能导致药品失效甚至危害患者健康。旋转清洗球作为关键清洁设备,其无菌验证是保障药品生产安全的环节。通过严格的验证标准、科学的流程和先进技术手段,确保旋转清洗球清洁效果符合无菌要求。无菌验证首先需遵循国际通用标准,如欧盟GMP(良好生产规范)、美国FDA21CFRPart210/211以及中国GMP附录《无菌药品》。这些标准明确规定,生物制药设备清洁后,微生物残留需控制在极低水平,且不得检出特定指示菌。针对旋转清洗球,验证需涵盖清洁程序有效性、材质安全性及清洁后设备表面微生物负载检测等内容。验证流程分为三个阶段:预确认、运行确认和性能确认。预确认阶段,检查清洗球材质是否符合生物兼容性要求,如采用316L不锈钢或符合USPClassVI标准的工程塑料,确保无金属离子或其他物质析出污染药品;同时验证清洗球与洁净车间CIP(在线清洗)系统的适配性。运行确认阶段,测试清洗球在不同工况下的运行参数,包括旋转速度、喷射压力、清洗时间等,确保设备稳定运行且符合设计要求。性能确认阶段为关键,通过涂抹法、接触碟法等采样方式,对清洁后的设备表面进行微生物检测,必要时还会进行挑战性试验。 卫生级旋转清洗球ISO标准旋转清洗球的喷射水流压力可调,满足不同污渍的清洗需求。

高压旋转清洗球凭借强大的喷射压力实现高效清洁,但压力的精细调节与安全操作是避免设备损坏、人员伤害的关键。严格遵循压力调节与安全操作规范,可确保其稳定、安全运行。在压力调节方面,高压旋转清洗球通常配备压力调节阀、压力传感器和智能控制系统。操作人员需根据清洁对象的材质、污垢类型及顽固程度,合理设定压力参数。例如,清洗普通金属设备表面的轻度污垢时,压力可设定在60-80bar;若处理化工反应釜内壁的顽固结垢,则需将压力提升至120-150bar。调节时应遵循“由低到高、逐步递增”原则,避免压力骤升损坏设备。同时,通过压力传感器实时监测系统压力,当实际压力与设定值偏差超过5%时,智能控制系统自动报警并调整,确保压力稳定。安全操作规范涵盖作业前、中、后的全流程。作业前,需对清洗球、连接管路、驱动系统进行检查,确保无泄漏、无松动;操作人员必须穿戴防护装备,包括防砸鞋、护目镜、耐高压防护服,避免高压水流冲击造成伤害。作业中,严禁人员正对清洗球喷射方向,设备运行时不得擅自拆卸或调整部件;若需临时停机检查,必须先释放系统压力至零。此外,设定压力上限值,当压力超过安全阈值时,系统自动切断动力源,防止超压运行。作业结束后。

在工业清洁领域,旋转清洗球的故障常导致清洁失效与生产中断。故障预警系统通过融合物联网、大数据与人工智能技术,实现从被动维修到主动预防的转变,成为智能维护的新突破。故障预警系统以多类型传感器为感知。振动传感器实时监测清洗球运转时的振动频率与幅度,若出现轴承磨损、部件松动等异常,振动信号将偏离正常值;压力传感器持续追踪喷射压力变化,当喷嘴堵塞或管路泄漏时,压力波动数据会触发预警;温度传感器则监测驱动电机与关键部件温度,避免因过热引发故障。这些传感器采集的实时数据,通过无线传输模块上传至云平台,构建设备运行数据库。基于大数据分析与机器学习算法,系统能够精细识别故障隐患。通过对历史数据的深度学习,系统建立正常运行状态下的参数模型,当实时数据与模型偏差超过阈值时,自动触发预警。例如,若清洗球旋转速度突然下降5%,且伴随振动频率异常,系统可快速判断为驱动轴卡滞或电机故障,并推送故障诊断报告及维修建议至运维人员移动端。部分先进系统还支持故障发展趋势预测,提前一周甚至更长时间预判潜在问题,为维护争取充足时间。在实际应用中,故障预警系统展现出优势。某大型啤酒厂引入该系统后。 多种接口类型的旋转清洗球,可与不同的清洗管道快速适配连接。

在工业清洁领域,新型材料的研发应用推动旋转清洗球向轻量化与度兼具的方向发展。通过采用先进复合材料与创新设计,旋转清洗球在保证清洁性能的同时,提升设备稳定性与使用寿命。碳纤维增强复合材料是实现轻量化与度的材料。这种材料密度为钢的1/4,但抗拉强度却是钢的7至9倍,将其应用于旋转清洗球外壳与关键部件,可大幅降低球体重量,减少驱动能耗。例如,在大型储罐清洁中,碳纤维材质的清洗球可使设备运行时的动力需求降低30%,同时凭借度特性,能承受高达120bar的喷射压力,满足复杂工况下的清洁需求。此外,碳纤维材料还具备良好的耐腐蚀性,在酸碱环境中性能稳定,延长设备使用寿命。金属基复合材料的应用同样带来技术突破。以铝基碳化硅(Al-SiC)复合材料为例,其结合了金属的韧性与陶瓷颗粒的度,密度比传统不锈钢低60%,硬度却提升2倍以上。将其用于制造清洗球的轴承、轴套等部件,不减轻整体重量,还增强了耐磨性与抗疲劳性能,有效降低机械磨损,减少维护频率。除材料创新外,结构设计优化进一步强化性能优势。通过拓扑优化技术,在满足力学性能的前提下,去除冗余材料,使清洗球结构更加紧凑。例如,采用蜂窝状内部结构设计,在减轻重量的同时。 旋转清洗球的表面经过特殊处理,不易粘附污垢,清洁更轻松。卫生级旋转清洗球ISO标准

可定制的旋转清洗球,能根据客户特殊需求设计清洗方案。温州插销旋转清洗球咨询

在工业清洁领域,旋转清洗球的喷射距离与覆盖面积决定了其清洁效能。通过流体力学优化、结构创新和智能控制,可有效提升清洗球的喷射性能,实现更高效的清洁覆盖。从流体力学设计角度,优化喷嘴形状与喷射角度是关键。采用渐缩式喷嘴,通过缩小出口直径提升水流速度,可使喷射距离增加20%以上;同时,调整喷嘴的扩散角,如将扇形喷嘴的扩散角从60度扩大至90度,能增大覆盖面积。此外,优化清洗球内部流道结构,减少水流阻力,确保清洁液以更高动能喷出。例如,将流道内壁粗糙度降低至Ra≤μm,可减少15%的流体能量损耗。结构改进方面,创新的旋转机构与喷射臂设计发挥重要作用。采用多轴联动旋转结构,使清洗球在水平与垂直方向同时旋转,扩大喷射范围;可伸缩式喷射臂在工作时自动展开,增加喷射半径,适用于大型储罐等空间开阔的清洁场景。部分清洗球还配备万向节喷嘴,能灵活调整喷射方向,确保设备角落与死角也能被有效覆盖。智能控制技术为优化提供了动态解决方案。通过压力传感器实时监测喷射压力,当检测到压力不足时,自动提升水泵功率,维持稳定的喷射距离;同时,利用视觉识别系统扫描清洁对象表面,根据实际尺寸与形状,智能调整清洗球的旋转速度与喷射角度。 温州插销旋转清洗球咨询

- 360度旋转清洗球批量 2025-06-20

- 浙江卫生级旋转清洗球德标 2025-06-19

- SS304旋转清洗球厂家直销 2025-06-19

- 浙江内螺纹旋转清洗球生产厂家 2025-06-19

- 温州洁净旋转清洗球定做 2025-06-17

- 内丝旋转清洗球质量 2025-06-16

- 温州快装旋转清洗球定做 2025-06-16

- 温州内螺纹旋转清洗球定做 2025-06-16

- 温州插销旋转清洗球咨询 2025-06-16

- 浙江焊接式旋转清洗球定做 2025-06-16

- 浙江卡箍式旋转清洗球宇一管阀 2025-06-15

- 浙江内丝旋转清洗球定制 2025-06-15