- 品牌

- 瑞宏,reahong

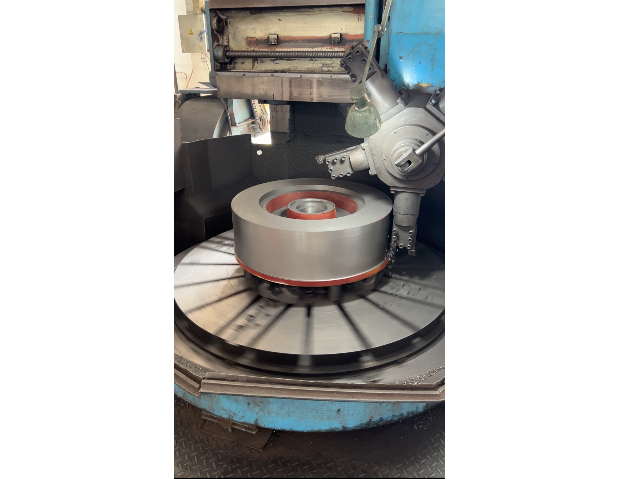

- 机加工类型

- 钻削,研磨,铆接,轴承加工,珩磨,铰削,插削,抛光,砂光,拉削,锯切,刮削,线切割,仿形铣,CNC加工中心,蜗轮加工,螺纹加工,磨削

- 加工精度

- 粗加工,半精加工,精加工,精整加工,修饰加工,粗磨,精磨

操作中注意事项:1 工件、夹具和刀具必须牢固装夹,机床启动前应先进行低速空转,确认一切正常后才能正式作业。2 机床道轨和工作台上严禁放置工具和杂物,不得用手直接清理铁屑,应使用专门使用工具进行清扫。3 操作时需观察周围动态,确保自身安全,避免机床运动部位和铁屑飞溅。同时,不得在运转中调节变速机构或行程,不得触摸传动部分、运动中的工件和刀具等工作表面。4 发现机床有异常响动时,应立即停车检修,严禁强行或带病运转。机床的使用也不得超过其负荷范围。5 在加工过程中,应严格遵守工艺纪律,看清图纸和技术要求,确定好加工工序。同时,调整机床速度、行程、装夹工件和刀具等操作都必须在停车状态下进行。6 操作人员因故离开工作岗位时,必须停车并切断电源。复杂曲面的加工需采用多轴联动技术,确保精度。泰州切削零件机加工定制

机械加工的未来发展方向。未来,机械加工技术将继续向智能化和绿色化方向发展。智能制造将成为机械加工的主流趋势,通过大数据分析和机器学习,机械加工过程可以实现自适应优化和预测性维护,提高生产效率和设备利用率。绿色制造技术的应用,将使机械加工更加环保和可持续。增材制造(如3D打印)与传统减材制造的结合,将进一步拓展机械加工的应用范围,满足未来制造业多样化和个性化的需求。机械加工对制造业的影响。机械加工对制造业的影响深远。它不仅提高了生产效率和产品质量,还推动了技术创新和工艺改进。通过机械加工,制造商能够实现复杂零件的高精度加工,满足不同领域的需求。泰州切削零件机加工定制超声波加工可加工硬脆材料,利用超声波振动辅助切削。

常见的机械加工设备与工具:CNC机床与3D打印机,现代机械加工技术中,CNC机床和3D打印机是两个重要的工具。CNC机床通过计算机控制,实现了高精度和高效率的加工。它们能够执行复杂的加工操作,如车削、铣削、钻孔和磨削。3D打印机则表示了增材制造技术,通过逐层添加材料来制造零件,适用于快速原型制作和复杂结构的生产。3D打印技术的应用,补充了传统的减材制造方法,使机械加工更加灵活和多样化。在未来,随着机械加工技术的不断发展和进步,它将在制造业中继续发挥重要作用,推动行业的整体进步和发展。

实际操作机床时,可通过手工对刀操作把刀具的刀位点放到对刀点上,即“刀位点”与“对刀点”的重合。所谓 “刀位点”是指刀具的定位基准点,车刀的刀位点为刀尖或刀尖圆弧中心。平底立铣刀是刀具轴线与刀具底面的交点;球头铣刀是球头的球心,钻头是钻尖等。用手动对刀操作,对刀精度较低,且效率低。而有些工厂采用光学对刀镜、对刀仪、自动对刀装置等,以减少对刀时间,提高对刀精度。加工过程中需要换刀时,应规定换刀点。所谓“换刀点”是指刀架转动换刀时的位置,换刀点应设在工件或夹具的外部,以换刀时不碰工件及其它部件为准。复杂零件的加工需采用多工序集成工艺,减少误差累积。

消耗成本:包括设备维护、折旧以及生产过程中的其他消耗品费用。税收:根据当地的税收政策和规定,机加工工厂需要支付相应的税费。计算方法:不同的机加工工厂可能会有不同的成本核算方法,但大致流程包括确定材料成本、计算人工成本、估算运输成本、计算消耗成本以及考虑税收。小贴士:在进行成本核算时,建议参考当地的物价水平和行业标准,以确保计算的准确性和合理性。总之,机加工技术在现代制造业中有着无法替代的地位。了解和掌握机加工技术,对于企业提高产品质量、降低成本、增强竞争力具有重要的意义。高速切削技术能够提高加工效率,同时减少热变形。杭州磨齿机加工原理

拉削通过拉刀拉削工件,能高效加工出各种形状的内、外表面。泰州切削零件机加工定制

接下来,我们将探讨制订机械加工工艺规程的具体步骤。核算年度生产大纲,明确生产类型。深入剖析零件图及产品装配图,对零件进行全方面的工艺评估。精心挑选毛坯类型。初步拟定工艺流程。精确确定各工序的加工余量,并计算相应的工序尺寸及公差范围。细致规划各工序所需设备,以及相应的刀具、夹具、量具和辅助器具。合理设定切削参数和工时定额。明确各关键工序的技术标准及检验方法。完整填写工艺文件,为生产活动提供详尽指南。泰州切削零件机加工定制

确定进给速度:进给速度是数控机床切削用量中的重要参数,主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选取。较大进给速度受机床刚度和进给系统的性能限制。确定进给速度的原则:当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。一般在100一200mm/min范围内选取;在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20一50mm/min范围内选取;当加工精度,表面粗糙度要求高时,进给速度应选小些,一般在20--50mm/min 范围内选取;刀具空行程时,特别是远距离“回零”时,可以设定该机床数控系统设定的较高进给速度。能解决薄壁零件加工变形问题...

- 嘉兴五金配件机加工价位 2025-07-09

- 上海雕铣机加工精选厂家 2025-07-08

- 安徽铸铝件机加工供应厂家 2025-07-08

- 嘉兴铝合金零件机加工定制 2025-07-08

- 杭州自动化零件机加工市价 2025-07-07

- 镇江切削零件机加工供应 2025-07-07

- 镇江雕铣机加工供应厂家 2025-07-06

- 南京焊接件机加工工艺 2025-07-06

- 扬州磨齿机加工价格 2025-07-05

- 江苏五金机加工制造商 2025-07-05

- 湖州磨齿机加工原理 2025-07-02

- 江苏切削零件机加工制造商 2025-07-02

- 安徽五金机加工生产厂家 2025-07-01

- 宁波不锈钢机加工参考价 2025-07-01

- 镇江弯折件机加工参考价 2025-07-01

- 弯折件机加工参考价 2025-07-01

- 盐城双面铣加工精选厂家 07-09

- 无锡铣加工价格 07-09

- 绍兴精密镗加工厂家 07-09

- 嘉兴五金配件机加工价位 07-09

- 热压焊接参考价 07-09

- 舟山削件铣加工厂家 07-09

- 安徽盲孔镗加工哪家好 07-09

- 宁波缸筒镗加工原理 07-08

- 盐城高速钻镗加工工艺 07-08

- 上海雕铣机加工精选厂家 07-08