- 品牌

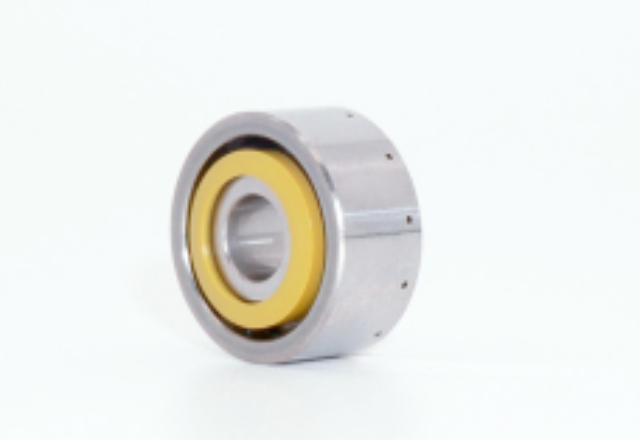

- 巴顿,BARDUN

- 型号

- C104HY17

- 用途

- 真空泵,分子泵,精密机械轴承

- 材质

- 陶瓷

- 制式类型

- 公制轴承

- 尺寸标准

- 非标轴承

- 使用特性

- 真空,低温,高温,高速

- 保持架及其材料

- 陶瓷合金

- 滚动体类型

- 球

- 样品或现货

- 现货

- 产地

- 美国

- 厂家

- 巴顿轴承

在保证性能的前提下,新巴顿分子泵轴承通过工艺优化降低机械行业用户的成本。采用冷辗成型工艺加工套圈,材料利用率从切削工艺的 50% 提升至 85%,成本降低 20%左右;大批量生产的深沟球轴承(型号 6005)价格控制在常规品牌的 70%-80%,而寿命相当。对于维修成本敏感的机械(如中小型真空泵),提供可拆卸式轴承设计(如剖分式外圈),更换时无需拆卸整个泵体,维修工时减少 60%。这种性价比优势使轴承在机械行业的设备选型中,综合成本(采购成本 + 维护成本)较同类产品降低 15%-30%,尤其适合预算有限的中小企业。新巴顿分子泵轴承,采用创新复合材料,耐磨耐蚀,承载能力优越。无锡巴顿CA2280CDL-KQ7分子泵轴承

分子泵轴承

新巴顿分子泵轴承采用多道密封结构设计,以满足机械行业对真空系统的防泄漏要求。主密封采用迷宫式密封与骨架油封组合,迷宫间隙控制在 0.1-0.3mm,配合真空泵油形成液封,泄漏率≤1×10⁻⁹Pa・m³/s。在半导体薄膜沉积设备中,这种密封系统可防止工艺气体(如 NF₃、Cl₂)渗入轴承腔,避免润滑剂失效。辅助密封采用 O 型圈(材质为氟橡胶 Viton),耐温范围 - 20℃至 + 200℃,在机械启停的温度波动中保持弹性,确保密封面的贴合压力≥0.5MPa。密封系统的整体设计使分子泵轴承在 10⁻⁸Pa 高真空环境下仍能维持稳定的密封性能,为机械工艺的真空度提供可靠保障。美国巴顿分子泵轴承销售新巴顿分子泵轴承库存充足,快速发货,保障机械紧急维修需求。

为降低机械行业的维护成本,新巴顿分子泵轴承设计了长效润滑方案。对于普通工况,采用锂基脂润滑(NLGI 2 级),润滑周期可达 8000 小时;高速高温场景则使用油气润滑系统,通过微量油雾(油量 0.01-0.05ml/h)实现持续润滑,避免传统油脂在高速下的结块问题。在纺织机械的真空脱水设备中,这种润滑系统可减少停机维护时间 30% 以上,同时降低油品消耗 50%。轴承的密封结构采用双唇口骨架油封(材质为氟橡胶),防尘防水等级达 IP65,防止机械加工中的粉尘、冷却液侵入,保障润滑系统的长效性,契合机械行业连续生产的需求。

借助数字化技术,新巴顿为分子泵轴承构建数字化孪生模型,实现机械系统的预测性维护。通过采集轴承的温度、振动、载荷等实时数据,在虚拟空间中构建动态仿真模型,预测剩余寿命(误差≤5%)与失效概率。某汽车零部件厂的真空压铸机应用该技术后,轴承更换周期从固定 5000 小时优化至按需维护,维护成本降低 40%,停机时间减少 60%。数字化孪生还可模拟不同工况对轴承的影响,如快速启停、载荷突变等,为机械工程师提供优化运行参数的依据,提升分子泵轴承在复杂机械系统中的使用效率。巴顿分子泵轴承:新能源领域的伙伴。

在面临极端工况的机械领域,新巴顿分子泵轴承展现出优越的环境适应能力。针对高真空(10⁻⁸Pa 以下)场景,采用全金属密封结构与无油润滑设计,出气率≤1×10⁻¹²Pa・m³/s,适用于空间探测设备的真空系统;在超高压环境(如深海探测机械)中,轴承外圈采用厚壁强化设计,耐压强度达 100MPa,配合防泄漏波纹管密封,防止海水侵入。某科研机构的核聚变实验装置中,分子泵轴承在强磁场(10T)与辐射环境下连续运行 1000 小时,性能衰减率<5%,证明其在极端机械工况下的可靠性。通过材料改性与结构创新,新巴顿分子泵轴承持续突破机械应用的边界条件。作为真空技术保障,新巴顿分子泵轴承在高真空高效运转。C1907X205Y15分子泵轴承公司

精密制造的新巴顿分子泵轴承,匠心凝聚,刚性强且耐用。无锡巴顿CA2280CDL-KQ7分子泵轴承

新巴顿为机械行业用户提供定制化分子泵轴承解决方案。根据特殊工况(如高真空 10⁻⁸Pa、强辐射环境),可设计全陶瓷轴承(Si₃N₄球 + ZrO₂套圈),其出气率≤1×10⁻¹²Pa・m³/s,适用于核聚变实验设备。对于超高速场景(转速>100000rpm),采用空气静压轴承设计,通过高压空气(压力 0.4-0.6MPa)形成气膜支撑,摩擦系数低至 0.0005,满足机械行业的极端工况需求。定制化过程中,工程师会通过有限元分析(FEA)优化轴承结构,如在大型分子泵中增加加强筋设计,使轴承座的固有频率避开运转频率 ±20%,避免机械共振。无锡巴顿CA2280CDL-KQ7分子泵轴承

- 浦东新区S102SSAT3G33分子泵轴承 2025-07-03

- 南京C1904HX205Y113DF分子泵轴承 2025-07-03

- 长宁区巴顿C1903HX205Y112DF分子泵轴承 2025-07-03

- 浙江C1911X205Y16分子泵轴承 2025-07-03

- 常州巴顿C1909X205Y24分子泵轴承 2025-07-03

- 江苏巴顿C36STAY52分子泵轴承 2025-07-03

- 杨浦区C1909X205Y24分子泵轴承 2025-07-03

- 9206VVTMT5分子泵轴承 2025-07-03

- 南京2M4TGTY60分子泵轴承 2025-07-03

- 奉贤区VAC626AC003分子泵轴承 2025-07-03

- 虹口区巴顿C104HY17分子泵轴承 2025-07-02

- C1906X205Y13分子泵轴承批发 2025-07-02