汽车零部件加工对刀具的可靠性要求极高:缸体缸盖加工:可转位高速钢铰刀(Φ25mm)实现IT6级精度,Ra0.4μm表面质量;齿轮加工:剃齿刀采用"双金属结构"(高速钢刀齿+合金钢刀体),寿命提升3倍;曲轴车削:CBN涂层刀具在QT700球墨铸铁上实现v=250m/min,刀具寿命达1500件/刃。在模具型芯加工中,高速钢刀具通过以下创新提升效率:微细铣削:Φ0.1mm高速钢刀具在H13钢(HRC48)上实现Ra0.2μm镜面加工;高压内冷技术:冷却液压力达10MPa,有效降低切削区温度;自适应进给系统:通过传感器实时调整进给速度,避免刀具崩刃。粉末高速钢应用多,选精工特钢,开启专业制造。深圳高速钢供应商

随着新兴产业蓬勃兴起,粉末冶金高速钢扮演关键角色。在新能源汽车制造中,电机部件的加工精度与材料性能要求极高,粉末冶金高速钢刀具能实现高精度铣削、钻孔等操作,确保电机高效运转,助力新能源汽车提升动力性能。3D 打印产业里,作为高质量粉末原料,用于制造复杂结构的金属零部件,通过选区激光熔化等技术,充分发挥其成分均匀、性能优异的优势,制造出航空发动机叶片修复件等精密产品,满足装备的定制化需求。在医疗器械领域,手术器械对材料生物相容性、耐腐蚀性及加工精度有严格标准,粉末冶金高速钢经特殊处理后,既满足性能要求,又能通过精细加工制造出高精度手术器械,为医疗创新提供有力支撑,推动新兴产业快速进步。茂名M2A高速钢源头工厂精密制造需粉末高速钢,精工特钢,专业打造,性能非凡。

粉末高速钢的高硬度特性使其在众多工业领域中脱颖而出。经过合适的热处理工艺后,其硬度值可轻松达到 HRC63 - 68 甚至更高,远远超过普通碳钢和许多合金钢。如此高的硬度赋予了它非凡的抗磨损能力,尤其在金属切削加工场景中,面对硬度较高的被加工材料,如钛合金、镍基合金等难切削材料,粉末高速钢刀具能够轻松切入,保持锋利的切削刃,减少频繁换刀带来的停机时间和加工成本。而且在模具制造方面,用于注塑、压铸等模具的关键部件,高硬度的粉末高速钢可以有效抵抗塑料、金属熔液等在成型过程中反复摩擦、冲刷所造成的磨损,确保模具型腔的尺寸精度和表面光洁度,延长模具的服役周期,为大规模、高精度的工业生产提供坚实保障。

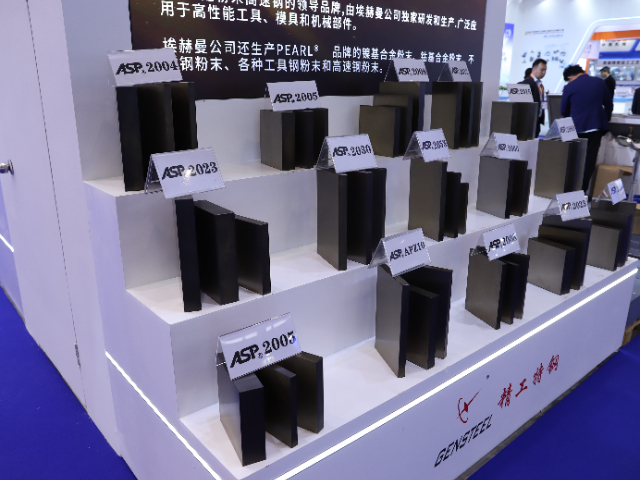

模具出现粘附磨损问题,应该怎么解决?模具出现粘附磨损通常是由于模具材料与被加工材料之间发生了粘结现象,这在金属成型过程中尤为常见。应当选择具有高耐磨性和良好表面光洁度的材料。以下是推荐的ASP牌号ASP2030以其高硬度和优异的耐磨性著称,含有钴元素,提高红硬性和耐磨性,其均匀细致的碳化物分布也有助于减少粘附磨损的发生。ASP2050转为需要极高耐磨性的应用设计,特别适用于因粘着磨损或崩角引起的场合。适当的热处理获得极好的表面质量,减少粘附的可能性。ASP2060拥有更高的钴含量,提供更好的高温硬度和耐磨性,有助于防止粘附磨损。除了选择合适的材料外,还可以考虑对模具表面进行淡化处理,PVD/CVD涂层,抛光处理都可以帮助减轻粘附磨损。船舶修造用材,精工特钢高速钢,耐海水腐蚀强。

ASP2060和DC53是两种不同类型的钢材,各自具有独特的化学成分和物理特性。ASP2060高合金粉末高速钢由瑞典埃赫曼公司生产。含碳、铬、钼、钨、钴、钒等化学成分。具有高硬度淬火后可达到67-69HRC极高的耐磨性、抗压强度以及热硬性细小均匀的碳化物分布,内部组织更加均匀,减少了杂质和偏析现,提高了韧性和切削性能。DC53是一种改良型冷作模具钢,由日本大同特殊钢株式会社开发。包括较高的铬含量,相比SKD11有改进的成分设计以提高其韧性。在适当的热处理条件下,可以达到62-63HRC具有良好的尺寸稳定性,尤其是在高温回火之后减少开裂和崩刃的风险,适合精密模具加工电子元件微加工,用精工特钢高速钢,精细入微。清远SHK-51高速钢生产厂家

高速切削难题多?找精工特钢,高速钢来解。深圳高速钢供应商

ASP®2030(C 1.38%、W 5%、Co 8.5%)为含钴高性能牌号,典型软退火硬度 290HB,经 1180℃淬火后,在 560℃回火三次可达到 HRC65 以上。其热硬性明显,适用于高温切削环境,如立铣刀、镗刀及双金属锯条,尤其适合加工高温合金等难切削材料。ASP®2023 是不含钴的经济型牌号(C 1.38%、W 5%、V 3.3%),符合美国 AISI M3:2 标准,出厂硬度 200HB。该钢种通过优化碳化物分布,降低热处理开裂风险,适用于齿轮刀具、拉刀及冷轧轧辊,可替代部分传统钨系高速钢,降低生产成本。深圳高速钢供应商