- 品牌

- 京雕

- 服务项目

- 齐全

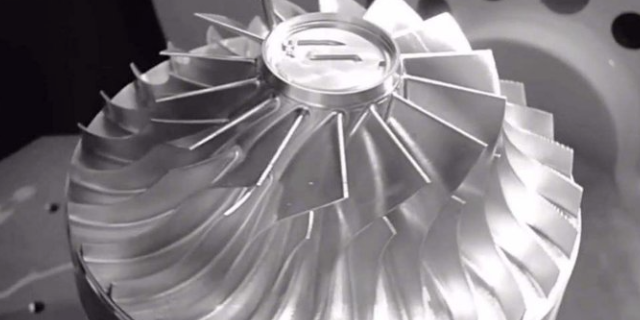

数控五轴机床的关键技术包括旋转轴精度控制、动态误差补偿与智能编程系统。以旋转轴为例,高精度力矩电机与直接驱动技术使B/C轴定位精度达到±2角秒,重复定位精度达±1角秒,确保复杂曲面的轮廓一致性。动态误差补偿技术则通过实时监测机床热变形、振动等参数,自动调整刀具路径。例如,某机型在连续加工8小时后,通过热误差补偿系统将定位偏差控制在±0.005mm以内。此外,智能编程系统(如CAM软件)可自动识别零件几何特征,生成比较好五轴刀具路径,减少人工干预导致的编程错误。例如,针对叶轮加工,智能算法可将刀具路径规划时间缩短70%,同时优化切削参数以延长刀具寿命。五轴编程可能是一项复杂的技能,需要掌握数学和物理的基本概念。清远五轴操机培训学校

尽管悬臂式五轴机床具有诸多优势,但在发展过程中也面临着一些挑战。首先,悬臂结构在承受较大切削力时,可能会出现振动和变形,影响加工精度和表面质量。因此,如何提高悬臂梁的刚性和稳定性是当前需要解决的关键问题之一。其次,悬臂式五轴机床的编程和操作相对复杂,需要专业的技术人员,人才短缺制约了该技术的推广应用。展望未来,悬臂式五轴机床有着广阔的发展趋势。一方面,随着材料科学和制造技术的不断进步,悬臂梁的结构和材料将得到优化,提高其刚性和抗振性能,从而能够承受更大的切削力,满足更高精度、更复杂零件的加工需求。另一方面,智能化技术将与悬臂式五轴机床深度融合。机床将配备更先进的传感器和控制系统,实现自动编程、自动换刀、自动检测和故障诊断等功能,降低对操作人员的技术要求,提高加工效率和质量。韶关数控五轴编程工件绕哪旋转机加工通常需要操作人员手动操作机床进行加工,而CNC加工则通过预先编写好的程序机床的运动和加工过程。

尽管数控五轴技术优势明显,但其研发与应用仍面临诸多挑战。首先,五轴联动的编程复杂度远超三轴系统,需专业的CAM软件与编程人员协同作业,同时刀具路径的优化需兼顾加工效率与表面质量,对编程技术提出更高要求;其次,机床的动态性能与热稳定性是影响加工精度的关键因素,高速旋转轴的振动控制、长时间运行的热变形补偿仍是行业研究重点;此外,五轴机床的高昂成本与维护难度也限制了其普及,尤其是高精度直驱电机、光栅尺等关键部件依赖进口,增加了设备的采购与维护成本。行业亟需通过自主创新与产学研合作,突破技术瓶颈,降低设备成本,推动五轴技术的广泛应用。

立式五轴机床在中小型复杂零件加工领域表现突出。在新能源汽车领域,其被广泛应用于电机壳体、电池托盘等一体化结构件的精密加工。例如,某机型通过五轴联动实现电池托盘冷却水道的螺旋铣削,加工效率较传统三轴机床提升50%,同时将水道内壁粗糙度降低至Ra0.8μm以下,确保冷却液流动效率。在医疗器械行业,钛合金人工关节的加工需兼顾精度与生物相容性,立式五轴机床通过优化刀具路径,将球头铣刀的切削残留高度控制在0.01mm以内,满足ISO13485标准。此外,其一次装夹完成五面加工的能力,在精密模具制造中可将型腔轮廓精度提升至±0.005mm,并减少因多次装夹导致的累积误差,特别适合加工手机中框、光学镜片等高精度零件。寮步五轴技术技能培训。

加工精度是衡量机床性能的重要指标之一,三轴机床和五轴机床在这方面各有特点。三轴机床由于运动方式相对简单,其精度主要取决于三个直线轴的定位精度和重复定位精度。在加工一些对精度要求不是特别高的简单零件时,三轴机床能够满足生产需求。然而,当面对具有复杂曲面的零件时,三轴机床的局限性就显现出来了。因为刀具只能沿着直线方向运动,在加工曲面时,刀具路径需要不断地进行分段和近似处理,这就容易导致加工表面出现接刀痕、波纹等缺陷,影响零件的表面质量和尺寸精度。五轴机床则凭借其多轴联动的优势,能够更好地保证加工精度。在加工复杂曲面时,五轴机床可以通过调整刀具的角度和位置,使刀具始终沿着曲面的法线方向进行切削,从而获得更加光滑、准确的表面。同时,五轴机床的旋转轴具有较高的回转精度,能够精确控制工件的姿态,减少因装夹误差和刀具路径不连续带来的精度损失。因此,在对精度要求极高的航空航天、医疗器械等领域,五轴机床往往是优先设备。五轴加工过程中需要承受更多压力。梅州悬臂式五轴动床式结构

五轴机床比三轴机床具有更多的加工自由度。清远五轴操机培训学校

立式五轴机床的性能指标直接影响加工质量。以某机型为例,其X/Y/Z轴行程800×600×550mm,快速进给速度48m/min,B/C轴转速30rpm,主轴功率22kW,扭矩158N·m,支持从铝合金到高温合金的宽泛材料加工。为提升动态性能,部分机型采用直线电机驱动X/Y轴,加速度达1.2G,明显缩短非切削时间。在精度方面,双驱同步控制技术使Y轴定位精度达到±0.003mm,热误差补偿系统可将温度变化引起的定位偏差降低80%。此外,智能刀具管理系统可自动识别刀具磨损状态,通过调整切削参数延长刀具寿命20%以上。清远五轴操机培训学校

- 汕头学习五轴机床 2025-06-24

- 清远五轴操机培训学校 2025-06-23

- 惠州三轴机床和五轴动头式结构 2025-06-23

- 珠海如何五轴操作规范 2025-06-23

- 广州如何知道五轴加工中心 2025-06-23

- 惠州五轴编程需要什么功底 2025-06-23

- 清远新代五轴数控培训 2025-06-23

- 梅州UG五轴技术 2025-06-23