- 品牌

- 科瑞

- 型号

- SZKR

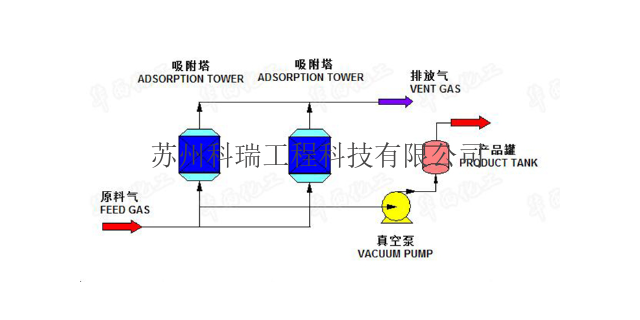

天然气蒸汽重整制氢设备是当前工业领域大规模制取氢气的主流装置,其**由原料预处理系统、蒸汽重整反应系统、变换反应系统和氢气提纯系统四大部分构成。在原料预处理阶段,天然气需先通过脱硫塔,利用氧化锌、活性炭等脱硫剂脱除其中的硫化氢等含硫杂质,避免后续催化剂中毒。经预处理后的天然气与水蒸气按一定比例混合,进入蒸汽重整反应系统。该系统中的设备为转化炉,转化炉内设有多根反应管,管内装填镍基催化剂,外部通过天然气或其他燃料供热,使反应温度维持在800℃-1000℃,在此高温下,天然气中的甲烷与水蒸气发生重整反应生成氢气和一氧化碳。反应后的粗合成气进入变换反应系统,在铁-铬系或铜-锌系催化剂作用下,一氧化碳与水蒸气发生变换反应,进一步生成氢气和二氧化碳,提高氢气产率。通过变压吸附(PSA)装置或膜分离设备对混合气进行提纯,去除二氧化碳、一氧化碳、甲烷等杂质,获取纯度高达的氢气。这类设备的优势在于产能大,单套装置日产氢气可达数千立方米,但能耗较高且碳排放量大,通常需要配套碳捕集装置以降低环境影响,适用于对氢气需求量巨大的化工、炼油等行业。 天然气制氢设备找苏州科瑞工程。湖北推广天然气制氢设备

催化剂研发与性能优化催化剂是天然气制氢技术的突破口。传统镍基催化剂通过载体改性(添加MgO、La₂O₃)提升抗烧结能力,使用寿命从2年延长至5年。纳米结构催化剂(Ni粒径<10nm)使甲烷转化率提高20%,反应温度降低50℃。贵金属掺杂(如Ru)可抑制积碳生成,延长再生周期至18个月。新型核壳结构催化剂(Ni@SiO₂)通过物理限域效应,将积碳速率降低至·h。膜反应器技术将重整与分离耦合,采用Pd-Ag合金膜(厚度<10μm)实现氢气原位提纯,推动反应平衡正向移动,甲烷单耗降至³H₂。催化剂再生工艺(450℃空气烧焦+氢气还原)可使活性恢复率达95%。 催化燃烧天然气制氢设备怎么样天然气制氢的成本主要由天然气、燃料气和制造成本构成,其中天然气价格是主要因素。

为**天然气制氢的“灰氢”属性,设备将向绿氢协同模式转型,构建零碳制氢生态系统。**路径包括:电力替代工艺热源:利用光伏/风电产生的过剩绿电(电价<)驱动固体氧化物电解池(SOEC),将水蒸气分解为H₂与O₂,生成的氧气通入天然气重整炉替代空气,实现“富氧重整”——该工艺可将CO₂排放量降低60%以上,同时提升合成气中H₂/CO比例(从传统SMR的3:1提升至5:1),更适合下游甲醇合成等场景。绿氢回注重整系统:将可再生能源制得的绿氢注入天然气管道(掺氢比例≤20%),通过重整设备生产“蓝氢”,这类混合燃料既兼容现有基础设施,又可逐步降低对化石能源的依赖。光热催化重整技术:抛物面聚光器将太阳光能聚焦至反应器(温度>800℃),驱动甲烷干重整反应,同时利用CO₂作为重整原料,实现“碳循环”制氢——该技术已在西班牙PSA集团的示范项目中实现连续运行,单位氢气碳足迹较传统SMR降低90%以上。

工艺流程与关键设备技术典型SMR装置包含原料预处理、重整反应、变换调整及气体提纯四大模块。原料天然气需经脱硫(ZnO吸附剂,硫含量<)、脱氯(活性炭床层)及预热(至500℃)后进入重整炉。重整反应器采用顶部燃烧-径向流动结构,内置多层镍基催化剂床层,热效率达92%。产物气经两级废热锅炉回收热量,生成中压蒸汽()驱动汽轮机发电,能量回收率超40%。变换单元采用高-中温串联工艺,铁铬催化剂(350-450℃)与铜锌催化剂(200-250℃)组合,使CO浓度从12%降至。气体提纯依赖变压吸附(PSA),采用13X分子筛在,回收率88%。全球单线比较大装置规模达60万Nm³/h,服务于炼化一体化项目。 在加氢站内进行小型橇装天然气制氢具有占地小、高效环保和节约成本等优点。

相较于煤制氢,天然气制氢可减少45-55%的碳排放。结合碳捕捉与封存(CCS)技术,全生命周期碳强度可降至₂e/kgH₂,满足欧盟REDII法规要求。关键减排措施包括:燃料切换:采用生物甲烷掺混(比较高30%体积比),降低化石碳占比工艺优化:氧燃料燃烧技术减少烟气体积,提升CO₂捕集效率余热利用:配置有机朗肯循环(ORC)发电模块,能源利用率提高至78%碳捕集系统主要采用胺液吸收法(MEA/MDEA)或钙循环工艺。挪威Equinor的NorthernLights项目示范了海上CCS集成,捕集成本降至60美元/吨。新兴技术如膜分离(聚合物/金属有机框架膜)和低温分馏,正在突破能耗与成本瓶颈。全生命周期分析(LCA)显示,带CCS的天然气制氢比灰氢(无碳捕集)减少85%碳排放,与绿氢(电解水)的碳足迹差距缩小至30%以内,在经济性上更具竞争力。 氢能适用于作为燃料、原料及储能手段。自热式天然气制氢设备供应商家

天然气制氢设备的生产过程中,需要注意对催化剂的选择和使用。湖北推广天然气制氢设备

天然气制氢设备面临碳排放和成本两大挑战。尽管天然气制氢碳排放低于煤制氢,但仍属化石燃料制氢,需结合碳捕集与封存(CCUS)技术进一步减排。成本方面,部分氧化制氢因需纯氧和高温设备,投资成本较高;蒸汽重整制氢则能耗较大,燃料成本占生产成本的50-70%。解决方案包括:优化工艺流程,如自热重整技术减少外部能耗;研发低成本催化剂和新型反应材料,如耐积碳催化剂用于裂解制氢;推广模块化小型制氢设备,降低投资门槛,适应分布式能源需求。同时,政策引导如碳交易市场机制,可激励企业投资CCUS技术,推动天然气制氢向低碳化发展。湖北推广天然气制氢设备

然气蒸汽重整制氢,是当前大规模制取氢气**为常用的方法。其基本原理基于甲烷与水蒸气在高温、催化剂作用下发生重整反应,生成氢气和一氧化碳,化学方程式为CH₄+H₂O⇌CO+3H₂。由于该反应为强吸热反应,需在800℃-1000℃的高温环境下进行,同时还需镍基催化剂以降低反应活化能,加速反应进程。反应过程中,首先将天然气进行脱硫处理,防止硫杂质致使催化剂中毒。随后,脱硫后的天然气与水蒸气混合,进入转化炉段进行重整反应。生成的粗合成气包含氢气、一氧化碳、二氧化碳以及未反应的甲烷和水蒸气,经变换反应,将一氧化碳进一步转化为氢气和二氧化碳,提高氢气产率。**后,通过变压吸附或膜分离技术,对混...

- 西藏资质天然气制氢设备 2025-05-08

- 湖南耐高温天然气制氢设备 2025-05-08

- 福建催化燃烧天然气制氢设备 2025-05-08

- 天津甲醇天然气制氢设备 2025-05-08

- 内蒙古大型天然气制氢设备 2025-05-08

- 吉林制造天然气制氢设备 2025-05-08

- 湖北推广天然气制氢设备 2025-05-08

- 广东自热式天然气制氢设备 2025-05-07

- 山西大型天然气制氢设备 2025-05-07

- 辽宁变压吸附天然气制氢设备 2025-05-07

- 陕西小型天然气制氢设备 2025-05-07

- 贵州节能天然气制氢设备 2025-05-07

- 甘肃定制天然气制氢设备 2025-05-06

- 浙江耐高温天然气制氢设备 2025-05-06

- 安徽推广天然气制氢设备 2025-05-06

- 江苏智能天然气制氢设备 2025-05-06

- 黑龙江资质甲醇裂解制氢 05-08

- 内蒙古大型天然气制氢设备 05-08

- 福建甲醇裂解制氢怎么样 05-08

- 宁夏甲醇裂解制氢哪家好 05-08

- 哪些甲醇裂解制氢价格 05-08

- 西藏撬装甲醇裂解制氢 05-08

- 广东智能甲醇裂解制氢 05-08

- 江苏大型甲醇裂解制氢 05-08

- 甲醇甲醇裂解制氢费用 05-08

- 甲醇重整甲醇裂解制氢供应商家 05-08