MES 系统平台的缺点1. 实施成本高与周期长软硬件投入大:需采购服务器、数据库、传感器等硬件,以及支付软件授权费、定制开发费。中小型企业实施成本可能达数十万元,大型企业甚至超百万。部署周期长:需完成需求调研、系统定制、设备对接、人员培训等环节,复杂项目可能耗时 6-12 个月,期间影响正常生产节奏。2. 对企业管理基础要求高标准化流程前置:MES 依赖规范的生产流程(如工序定义、物料编码规则),若企业流程混乱(如手工排产、物料台账不清晰),需先进行流程再造,增加实施难度。数据规范性要求:需确保物料、设备、工艺等数据的标准化(如统一的物料编码格式),否则可能导致系统数据错乱。例如物料名称不统一,会影响库存数据同步至 ERP。可以确定生产设备的使用顺序和时间,安排工人的工作任务,确保生产过程的高效有序进行。苏州求知MES生产管理

与新兴技术深度融合:MES 系统将与互联网、大数据、人工智能、5G 通信、边缘计算等技术深度融合,形成新的产业形态。例如,借助 5G 的低延迟、高带宽特性,实现更高效的数据传输和实时控制;通过物联网技术实现设备的多方面连接和数据采集,推动制造业向数字化、网络化、智能化转型升级。行业应用领域拓展:MES 系统在中国制造业中的应用领域将更加较广,涵盖汽车、电子、制药、金属、食品饮料等多个行业。不同行业的企业可以根据自身特点和需求,定制化地应用 MES 系统来实现精益生产和持续改进,同时也将进一步拓展到装备制造业、计算机通信、航空航天等新兴领域。无锡制造业MES系统生产管理通过优化生产调度和过程监控,减少生产过程中的等待时间和浪费,提高设备利用率和生产效率。

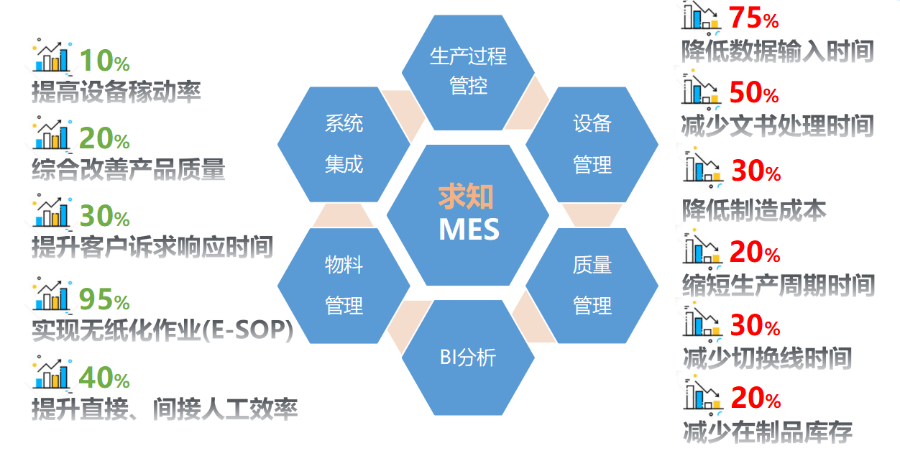

制造执行系统(MES)的功能模块涵盖了生产过程的各个方面,以确保生产过程的高效管理和控制。数据采集与分析:数据采集:通过各种传感器和设备,对生产过程中的各种数据进行实时采集。数据存储与管理:对采集到的数据进行存储和管理,确保数据的完整和安全。数据分析与处理:对采集到的数据进行分析和处理,为生产管理提供数据支持。数据报表与展示:根据数据分析结果,生成各种报表和展示,为生产管理提供决策支持。数据共享与集成:与其他系统进行数据共享和集成,确保数据的充分利用和价值比较大化。

MES生产管理软件的发展趋势:智能化:随着人工智能技术的发展,MES系统将越来越智能化。例如,通过引入机器学习算法,MES系统可以实现生产计划的自动优化、设备故障的预测维护、质量问题的智能分析等功能。云化:随着云计算技术的发展,MES系统将越来越云化。通过将MES系统部署在云端,企业可以实现跨地域、跨设备的协同管理,降低IT成本和运维难度。互联化:随着物联网技术的发展,MES系统将越来越互联化。通过将各种设备和传感器接入MES系统,企业可以实现生产过程的多方面监控和控制,提高生产的透明度和可追溯性。定制化:随着制造业的个性化需求增加,MES系统将越来越定制化。通过根据企业的具体需求进行模块化设计和定制开发,MES系统可以更好地满足企业的个性化需求。MES管理平台能够制定详细的生产计划,包括生产任务的分配、生产进度的安排、物料需求的计算等。

MES 系统的发展趋势智能化(MES 4.0)引入 AI 算法:如基于机器学习的生产预测(预测设备故障、优化排程)、视觉检测(缺陷自动识别)。数字孪生:通过虚拟仿真实时映射物理车间,提前验证工艺方案。云化与轻量化云原生 MES:支持 SaaS 模式,降低中小企业部署成本(如按月付费、免服务器维护)。微服务架构:按需启用模块(如*使用质量管理功能),灵活扩展。边缘计算与实时性边缘端预处理数据:减少向云端传输的无效数据,提升响应速度(如设备异常秒级报警)。安排预防性维护,延长设备使用寿命,降低设备维修成本。苏州求知MES系统平台

MES处于企业计划层(如 ERP 系统)和工业控制层之间,起到承上启下的作用。苏州求知MES生产管理

机械加工与装备制造**需求:工序协同管理:协调车、铣、磨等多工序设备的产能分配,减少工件等待时间(如汽轮机叶片加工需多设备联动)。工装模具管理:追踪刀具寿命(如切削次数),自动触发更换预警,避免过度磨损导致废品。物料精细管控:按订单批次领用原材料(如钢板切割),减少余料浪费。案例:三一重工通过 MES 优化重型机械部件的加工路径,生产周期缩短 20%。汽车及零部件制造**需求:合规追溯:满足 IATF 16949 标准,追溯关键零部件(如安全气囊、发动机缸体)的生产批次和装配记录。混线生产管理:在同一产线切换不同车型的组装工艺(如底盘焊接参数调整),支持柔性化生产。设备 OEE 监控:实时计算冲压机、焊接机器人的稼动率,提升设备利用率至 85% 以上。案例:特斯拉上海工厂通过 MES 实现 Model 3 与 Model Y 的混线生产,产能提升 30%。苏州求知MES生产管理