- 品牌

- 爱步,爱步精益,爱步精益咨询

- 公司名称

- 厦门爱步精益咨询有限公司

- 分类

- 生产管理咨询

- 经营范围

- 企业管理

- 服务内容

- 缩短交货周期、提效降本

- 咨询电话

- 15960368198

- 所在地

- 厦门市同安

- 公司类型

- 有限责任公司

- 咨询范围

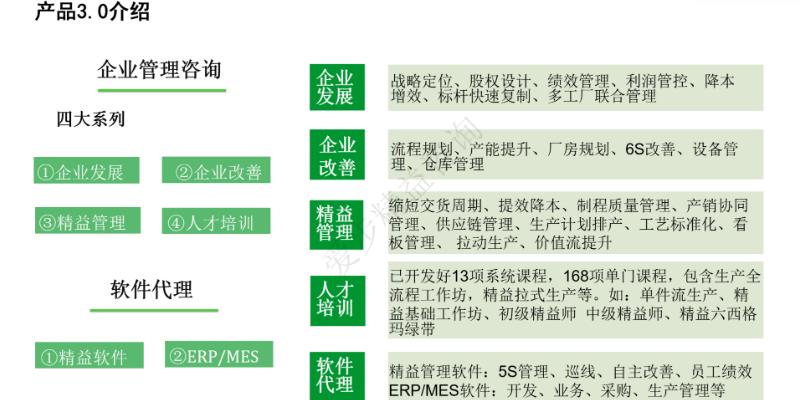

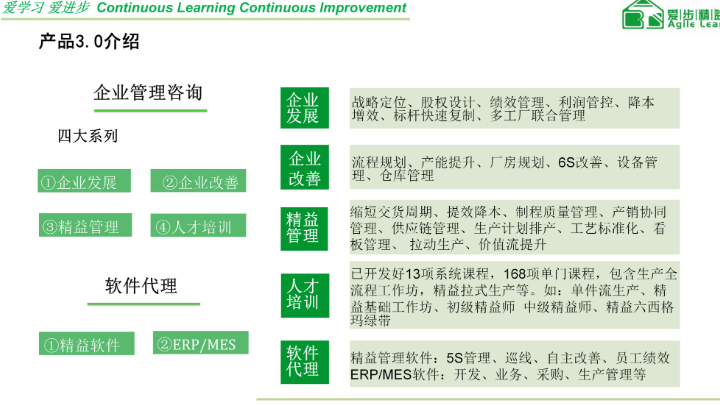

- 企业管理咨询,软件产品,企业管理课程培训

消除一切浪费:精简产品开发设计、生产、管理中的不增值工作,确保每个工人及其岗位都能创造价值。减少库存、降低废品率、缩短生产周期等,提高整体生产效率。强调人的作用:将工作任务和责任比较大限度地转移到直接为产品增值的工人身上,要求工人精通多种工作。激发工人的工作兴趣和创新精神,提高生产自主性和团队协作能力。追求完美:把“无止境地追求完美”作为经营目标,在产品质量、成本和服务方面不断完善。通过持续改进流程(CIP)和准时化生产(JIT)等方式来实现这一目标。提升企业文化和品牌形象:强调员工参与和团队合作,形成积极的企业文化,提高员工的归属感和士气。提供更的产品和服务,增强客户满意度和忠诚度,从而提升品牌形象和竞争力。降低过量生产风险,精确匹配客户需求。生产弹性可视化排单精益生产技术指导

精益生产是一种现代化的生产管理理念和方法。它致力于消除生产过程中的各种浪费,如过量生产、库存积压、等待时间等。通过优化流程、提高质量、减少变异和不确定性,实现以比较小的资源投入,获取比较大的效益产出。例如,在汽车制造行业,精益生产能够精细安排零部件的供应,减少库存成本,同时提高生产效率和产品质量。在电子行业,能缩短产品生产周期,快速响应市场需求的变化。精益生产强调持续改进和员工参与,是企业提升竞争力、实现可持续发展的有力武器。龙岩厦门爱步精益咨询精益生产企业发展形成可持续竞争优势,抵御市场波动风险。

决策质量的显著提高可视化管理(看板/Andon系统)使决策响应时间从2小时缩短至10分钟。基于事实的决策文化精细识别改进机会。12.客户价值感知提升快速交付与柔性定制增强客户粘性。某企业将定制周期从45天缩短至7天,复购率提升30%,重构客户价值认知。13.风险防控能力强化标准化作业与FMEA预判风险,某化工企业事故率下降95%。主动风险管理构建多维防护体系。14.技术与管理的深度融合工业4.0技术(数字孪生/AI质检)赋能精益管理。某工厂通过模拟优化产能提升25%,实现智能化升级。

不良品是七大浪费中**直接影响企业利润和声誉的浪费。不良品的产生往往源于产品设计缺陷、工艺问题、原材料质量不达标等多种原因。这些不良品不仅会导致资源的浪费,还可能损害企业的形象和信誉。为了减少不良品浪费,企业应严格控制原材料质量、加强产品设计和工艺验证、提高员工质量意识等。在实施七大浪费管理的过程中,企业需要建立一套完善的管理制度和监督机制。这包括制定明确的浪费识别标准、建立持续改进的文化氛围、开展定期的浪费检查和评估等。通过这些措施,企业可以及时发现和消除浪费现象,确保生产过程的效率和效益。提升员工职业成长空间,降低人才流失率。

员工能力的系统性提升多能工培养体系使人员利用率提升40%,"改善提案"机制将员工智慧转化为创新动能。人力资本投资形成人才与企业的共生关系。9.供应链韧性增强供应商协同管理(VMI/JIT)提升供应链响应速度50%。某企业通过数据共享将断供风险降低90%,库存周转率提高3倍。10.环境效益的自然显现减少过量生产、优化能源使用实现绿色制造。某工厂单位产品能耗降低25%,废弃物减少60%,证明经济效益与环保可统一。员工能力的系统性提升多能工培养体系使人员利用率提升40%,"改善提案"机制将员工智慧转化为创新动能。人力资本投资形成人才与企业的共生关系。9.供应链韧性增强供应商协同管理(VMI/JIT)提升供应链响应速度50%。某企业通过数据共享将断供风险降低90%,库存周转率提高3倍。10.环境效益的自然显现减少过量生产、优化能源使用实现绿色制造。某工厂单位产品能耗降低25%,废弃物减少60%,证明经济效益与环保可统一。通过快速学习循环缩短问题解决周期。湖州厦门爱步精益咨询有限公司精益生产人才绩效管理

缩短新产品导入周期,加速市场响应。生产弹性可视化排单精益生产技术指导

提高产品质量精益生产注重从源头上控制产品质量,通过严格的品质管理、持续的质量改进和员工培训,确保每个环节都符合质量要求。这不仅提高了产品的合格率,降低了不良品率,还有助于企业树立良好的品牌形象,赢得消费者的信任。增强员工凝聚力精益生产强调团队合作、员工参与和持续改进,这有助于培养员工的责任感和归属感。通过定期的培训和交流,员工能够不断提升自己的技能和素质,实现个人和企业的共同成长。这种积极向上的企业文化,能够增强员工的凝聚力,提高员工的工作积极性和满意度。促进可持续发展精益生产注重资源节约、环境保护和可持续发展。通过减少浪费、提高能源利用率、推广绿色生产等方式,降低生产过程中的能耗和排放,减少对环境的负面影响。生产弹性可视化排单精益生产技术指导

- 广东精益生产理论 2025-05-06

- 河源爱步精益咨询精益生产 2025-05-06

- 广州爱步精益咨询精益生产流程标准化 2025-05-06

- 南平厦门爱步精益咨询精益生产企业管理 2025-05-06

- 福州厦门爱步精益咨询有限公司精益生产精益管理 2025-05-06

- 揭阳爱步精益咨询精益生产流程标准化 2025-05-05

- 三明厦门爱步精益咨询精益生产精益管理 2025-05-05

- 清远精益生产企业发展 2025-05-05

- 汕尾爱步精益精益生产精益管理 2025-05-05

- 广东精益生产心得 2025-05-05

- 衢州精益生产企业管理 2025-05-05

- 河源精益生产精益管理 2025-05-05