- 品牌

- 亚普自动化

- 型号

- 定制

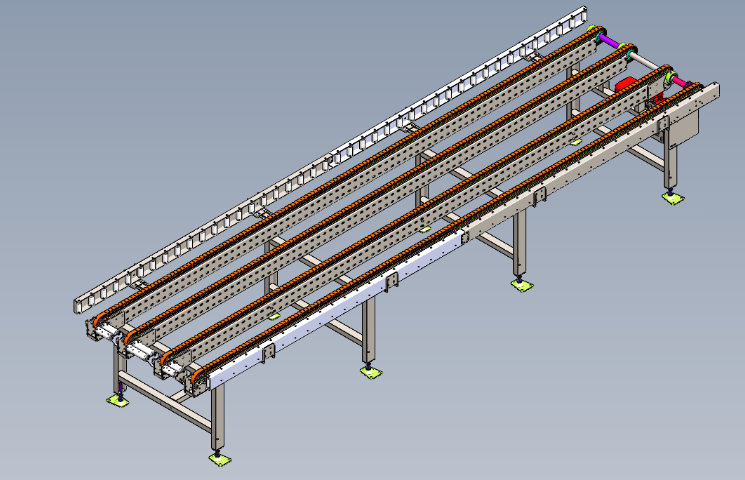

链板输送机保养链板输送机的保养需围绕主要部件,通过系统的检查、维护和管理,保障设备稳定运行。日常运行时,需重点检查链板是否变形、开裂,连接螺栓有无松动,同时监测链条松紧度,控制下垂量在链轮中心距的2%-3%,并查看链节磨损情况,超10%需更换;此外,还要关注链轮啮合、驱动系统温度及螺栓紧固性。维护方面,定期清理链板表面物料与油污,紧固连接部件;正常工况下每周对链条润滑一次,高温重载场景增加频次,使用链条油均匀涂抹关键部位;通过张紧装置调节链条张力,校准多链轮平行度。清洁管理上,每日清理设备积尘杂物,每周用中性清洁剂擦拭,特殊环境下针对性防锈、散热。此外,每季度检查链轮跳动与安全装置,每年深度检修传动系统、检测机架应力。建立易损件储备与保养台账,设备异常立即停机处理。规范保养可有效减少故障,延长设备使用寿命,保障生产连续性与安全性。随着自动化技术的发展,皮带输送机可以与PLC控制系统、传感器等设备集成,实现自动化控制和监控。塔城地区轮胎输送线

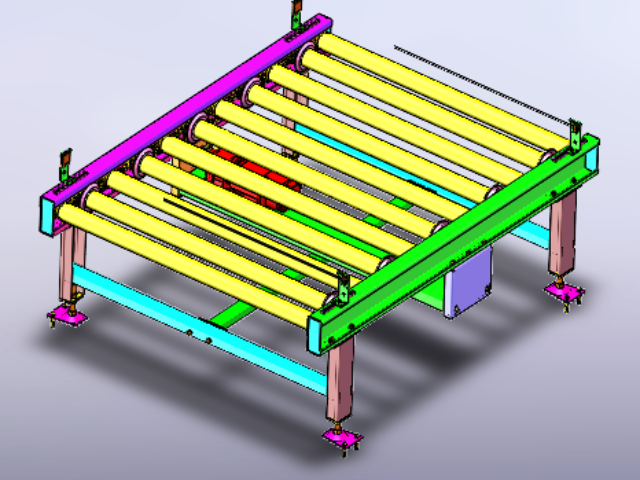

倍速链输送机保养倍速链输送机的保养需围绕关键部件,通过系统化的检查、维护和管理,保障设备稳定运行。日常需重点监测链条状态,控制下垂量在链轮中心距的2%-3%,及时处理链节磨损超10%、链板变形等问题;同时检查链轮啮合、轨道平整度及驱动系统温度与紧固性。维护方面,正常工况下每周对链条润滑,高温重载场景缩短至每2-3天一次,使用链条油准确涂抹;通过张紧装置调节张力,并校准链轮与轨道平行度。轨道与托辊需定期清理异物、加注润滑脂,磨损严重时及时更换。清洁管理上,每日清理积尘杂物,每周用中性清洁剂除油污,特殊环境下针对性防锈、散热。此外,每季度检查链轮跳动与安全装置,每年深度检修传动系统、检测机架应力。建立易损件储备与保养台账,设备异常立即停机处理,规范操作流程。通过科学保养,可有效减少故障,延长设备使用寿命,提升生产效率孝感市单双链积放辊道输送机变频驱动+再生制动技术降低能耗 20%-30%,年电费节省约 3万-8万元/台。

链条输送机的润滑油选择与维护需结合工况、负载和环境综合考量。类型上,普通链条常温轻载用32#-68#机械油或锂基脂,高温场景选硅基或二硫化钼脂(耐温>200℃),潮湿环境用复合钙基脂防锈。负载方面,高速轻载选低粘度油,低速重载需高粘度或极压脂增强抗磨。润滑周期依工况灵活调整:常规每周1次,重点涂抹链板缝隙、销轴与滚子;高速/重载/高温环境每2-3天1次,或用自动润滑系统。长期停机前需整体润滑并涂防锈油。操作时先清洁链条表面杂质,避免新旧油混合,准确加注于链条内侧摩擦部位,避免喷溅浪费。常见问题如异响、生锈多因润滑不足或型号不符,需增加频次或更换适配油脂。维护时需停机防护,废油集中处理,建立台账记录润滑详情。合理润滑可降低磨损40%-60%,延长链条寿命50%以上,减少停机损失,保障生产连续性。

在设计中,如何保证倍速链输送机的结构强度?设计倍速链输送机时,保证结构强度需从链条适配、驱动张紧、机架轨道及关键部件等方面综合优化。链条依工况选差速链或加强型倍速链,普通场景用节距19.05mm标准链,重载升级40Cr材质链板,安全系数≥5倍额定载荷,并通过增速比验算离心力避免脱轨。驱动系统计算电机功率,搭配行星减速机或伺服电机,长距离采用气动或弹簧-螺杆张紧,短距离用手动螺杆张紧,确保张力稳定。机架选用工业铝型材或钢结构,设置支撑导轨与可调地脚,轨道采用耐磨材质并控制导向间隙,防止链条侧偏。关键部件如链轮经淬火处理,托轮配双排轴承,连接部位采用防脱落卡簧与胀紧套强化可靠性。此外,通过临界速度验算抗振动,设置应力监测与安全保护装置,定期检测链条伸长量,保障设备在高速、复杂工况下结构稳定,满足自动化生产线长期运行需求。中仓储式输送线优化布局,提高空间利用率,特别是立体化存储。

同步带输送机保养同步带输送机的保养需从日常检查、部件维护、清洁管理及定期检修等多方面入手,确保设备高效稳定运行。日常需重点监测同步带状态,查看是否存在裂纹、磨损、跑偏等问题,同时检查带轮啮合情况与驱动系统温度、螺栓紧固性。部件维护上,避免同步带接触腐蚀性物质,及时清理表面异物,通过张紧装置将带体下沉量控制在10-15mm;定期润滑带轮轴承,磨损严重的轴承、带轮需及时更换;按周期更换减速器润滑油,保障驱动系统稳定。清洁管理方面,每日清理设备表面灰尘杂物,每周用中性清洁剂擦拭,特殊环境下针对性做好防锈、散热或增加清洁频次。此外,每月校准带轮、测试传感器,紧固螺栓;每年深度检修传动与电气系统,更换老化部件。同时储备易损备件,建立保养台账,设备出现异常立即停机排查。通过系统化保养,可有效降低故障风险,延长设备使用寿命,提升生产效率。工艺衔接优势,可直接对接加工、分拣、包装设备,作为物料输入/输出段,减少生产断点。仙桃市输送机

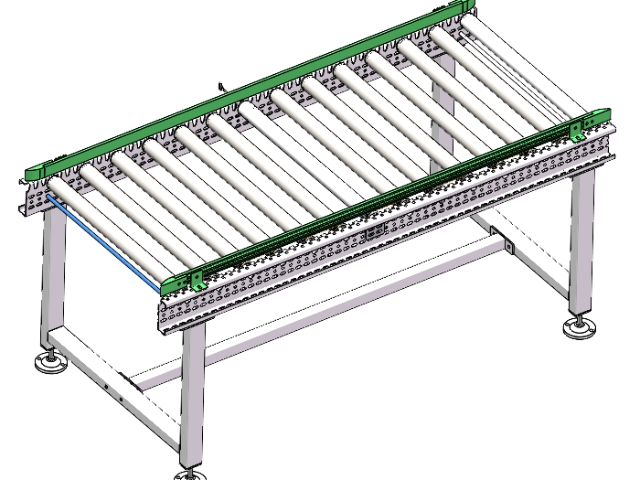

辊筒输送机结构可靠:采用钢制辊体及标准化组件,可承受大重量物料及冲击载荷,确保长时间稳定运行.塔城地区轮胎输送线

同步带输送机的润滑油使用需针对传动系统的轴承、减速器等部件,结合工况与环境科学选择和维护。轴承润滑方面,滚动轴承常温下用2#/3#锂基脂,高温选复合锂基脂,潮湿环境用聚脲基脂;滑动轴承适配32#/46#机械油,依转速调整粘度。减速器根据齿轮负荷选用中负荷或重负荷齿轮油,食品级设备需用NSF认证的食品级润滑脂。润滑周期需灵活设定:滚动轴承每4-6个月补脂或换脂,注脂量为腔体1/3-1/2;滑动轴承与减速器初次换油分别在500小时和500-800小时,后续周期为2000-2500小时及3000-5000小时。高温、高频启停等场景需缩短周期,每月检查油脂状态。操作时需先清洁部件,避免新旧油混合,轴承通过泄油孔挤出旧脂确保填充充分,减速器油位控制在标准刻度。若出现轴承发热、减速器漏油等问题,多因油脂型号不符或密封老化,需及时更换适配油品或维修部件。维护时需断电防护,记录润滑台账,废油分类处理。合理润滑可降低磨损、提升传动精度,保障设备稳定运行及卫生合规要求。塔城地区轮胎输送线

- 潍坊市输送机 2025-07-03

- 曲靖市输送机 2025-07-03

- 湘潭市轮胎输送线 2025-07-03

- 百色市输送机 2025-07-03

- 兴安盟单双链积放辊道输送机 2025-07-03

- 嘉兴市o带辊道输送机 2025-07-03

- 泰安市输送机 2025-07-03

- 萍乡市单双链积放辊道输送机 2025-07-03

- 银川市单臂双叉型 2025-07-03

- 阿勒泰州铸件加工生产线 2025-07-03

- 莆田市输送机 2025-07-03

- 西双版纳州单双链积放辊道输送机 2025-07-03