- 品牌

- 昆山聚泽新材料

- 型号

- 聚泽

- 等级

- 高级吹塑色母,高级注射色母,普通注射色母,普通吹塑色母,纺丝色母

- 应用工艺

- 注塑,拉丝,吹塑,注射,吸塑

- 主要成分

- 炭黑

- 加工定制

- 是

- 颜色

- 白色,黑色,透明,黄色,绿色,红色

色母粒作为塑料制品的着色材料,其使用方法直接影响制品的色彩表现与性能稳定性。以下从应用场景、行业趋势三方面展开,为用户提供指导。典型应用场景包装材料:食品包装膜需选用符合FDA标准的色母粒,通过共挤工艺实现多层结构,兼顾色彩鲜艳度与阻隔性能。汽车内饰:仪表盘、门板等部件需使用耐光色母粒(8级氙灯测试700小时ΔE≤),确保长期使用不褪色。电子电器:通过添加导电色母粒(表面电阻率10³-10⁶Ω),使塑料外壳满足防静电要求,避免灰尘吸附。4.行业趋势:定制化与智能化随着市场需求升级,色母粒使用正向精确化、功能化方向发展:在线配色系统:通过AI算法实时调整色母粒比例,将修色次数减少50%以上。功能复合技术:将阻燃、抗老化等助剂集成于单一色母粒中,简化制品配方,提升生产效率。掌握色母粒的正确使用方法,是保障塑料制品外观与性能的关键。通过科学配比、精细加工及严格质控,企业可充分发挥色母粒的着色与功能化优势,满足制造领域对色彩精确度与产品稳定性的双重需求。 特殊色母粒赋予中空板防静电功能,适合电子行业包装需求。昆山彩色色母粒生产厂家

色母粒作为塑料制品的主要着色材料,其特性直接影响制品的外观、性能及加工效率。1.基础特性:着色与分散的主要优势高浓度着色:色母粒中颜料含量可达20%-80%,远高于直接添加颜料(通常≤5%),明显提升着色效率。均匀分散性:通过双螺杆挤出机强剪切分散,颜料粒径可细化至μm以下(D50值),确保制品表面无色斑、光泽一致。化学稳定性:载体树脂与颜料通过表面处理剂形成稳定结构,耐热性(可达300℃)、耐光性(8级氙灯测试1000小时ΔE≤)远超传统色粉。2.功能特性:满足多元化场景需求环保兼容性:符合RoHS、REACH等国际环保标准,重金属迁移量低于,适用于食品包装、医疗器具等敏感领域。特殊效果实现:金属质感:添加铝箔浆或云母粉,可呈现镜面或哑光金属效果,提升产品附加值。功能集成:通过复配阻燃剂(如溴系化合物)或抗静电剂(如乙氧基化脂肪胺),实现着色与功能一体化。加工适配性:根据基材类型(如PP、PE、ABS)定制载体树脂,确保色母粒与基础树脂相容,避免分层或析出。 苏州pe色母粒定制色母粒的良好配色系统,使塑料制品能完美复刻自然界的每一种色彩奇迹。

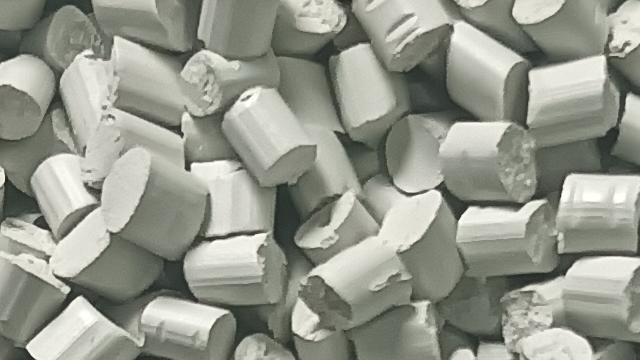

色母粒的熔融挤出工艺是塑料着色产业链中的关键环节,其技术精度直接影响色母粒的分散性、色牢度及下游制品性能。该工艺通过高温熔融与强剪切作用,将颜料、载体树脂及添加剂均匀混合并塑化造粒,为塑料制品提供稳定色彩解决方案。工艺流程与技术重要熔融挤出工艺以双螺杆挤出机为重要设备,流程可分为三步:原料预混:经混合工艺处理的色母粒原料进入喂料系统,需严格控制投料精度(误差≤);熔融塑化:双螺杆通过分段温控实现物料熔融,一区温度通常设定在160-180℃以软化树脂,二区提升至200-230℃促进颜料分散;挤出造粒:熔融物料经模头挤出后,通过水环切粒或水下切粒系统成型,粒径控制在3-5mm以满足不同加工需求。

色母粒的行业应用与趋势包装领域:食品接触级色母粒需通过FDA认证,采用PP载体与无机颜料,确保无毒迁移。汽车行业:轻量化需求推动生物基PA色母粒应用,其耐热性可达280℃,满足发动机舱部件要求。政策驱动:欧盟一次性塑料指令(SUPD)要求2030年包装可回收率≥50%,加速环保色母粒技术迭代。提升环保性能的策略技术创新:开发反应性增容技术,利用官能团聚合物提升颜料分散性,减少助剂用量。产业链协同:与回收企业合作建立色母粒溯源系统,确保再生料质量可控。消费者教育:通过“绿色标签”认证(如OKCompost),提高市场对环保色母粒的认知度。色母粒的环保性能是连接材料创新与绿色制造的关键纽带。通过精细化控制原材料、添加剂、生产工艺及回收体系,可提升色母粒的环保价值,助力塑料行业实现碳中和目标。未来,随着智能制造与循环经济的深度融合,环保色母粒将成为塑料制品的核心竞争力。 色母粒的储存条件会影响其使用寿命。

在色母粒生产中,载体树脂的选择直接影响着色效果、加工性能及终产品质量。作为色母粒的重要成分,载体树脂需与基材树脂具有良好的相容性,同时需兼顾熔融指数、热稳定性等关键指标。1.载体树脂的重要作用载体树脂作为颜料与添加剂的分散载体,需确保色粉均匀分散并稳定附着。若载体与基材相容性差,易导致制品表面色斑、力学性能下降等问题。因此,匹配基材树脂类型(如PE、PP、PS等)是首要原则。2.常见载体树脂类型及特性聚乙烯(PE):通用性强,成本低,适用于注塑、吹膜等工艺,但耐温性较弱。聚丙烯(PP):耐热性优,适用于高温加工场景,但刚性较高可能影响柔韧性。EVA或弹性体:用于提升色母粒柔韧性,常应用于软质制品如电线电缆。3.选择关键考量因素相容性:优先选择与基材树脂结构相似的载体(如同为聚烯烃类)。加工性能:载体熔融指数需与基材匹配,避免流动差异导致注塑缺陷。成本与稳定性:根据产品定位平衡载体性能与成本,同时关注耐光、耐迁移性。 色母粒添加量少且分散均匀,不影响中空板轻质特性,维持其便携优势。塑料型材色母粒定制厂家排名

从单一着色到多功能整合,色母粒重新定义塑料可能。昆山彩色色母粒生产厂家

色母粒作为塑料着色与功能化的重要材料,其市场正呈现多元化发展趋势。据行业数据显示,2025年全球色母粒市场规模预计突破,亚太地区尤其是中国市场,凭借包装、汽车、电子等领域的强劲需求,成为增长主要引擎。1.应用领域持续拓展色母粒的应用场景已从传统包装、建材延伸至制造领域。在汽车行业,轻量化趋势推动工程塑料用量增长,色母粒通过提供耐候、抗老化性能,成为内外饰件的关键材料;在电子领域,低挥发、无卤阻燃色母粒满足环保法规要求,广泛应用于线缆、外壳等部件。此外,生物降解色母粒在环保包装中的渗透率快速提升,预计2027年全球市场规模将达65亿美元。2.技术创新升级功能性色母粒成为研发重点。高分散性色母粒通过纳米技术优化颜料分散,解决色斑问题,提升制品外观质量;智能配色系统结合AI算法,实现精细调色与快速响应客户需求。同时,数字化生产技术如自动称量、智能温控系统的应用,显著提高生产效率与质量稳定性。3.环保政策驱动转型全球“双碳”目标推动色母粒行业绿色化发展。欧盟REACH法规对重金属、VOC排放的限制,促使企业开发无卤阻燃、低VOC产品。中国“禁塑令”下,可降解色母粒需求激增,2025年国内生物降解塑料用量预计达238万吨。 昆山彩色色母粒生产厂家

- 江苏色母粒生产厂家排名 2025-07-10

- 昆山日用品色母粒价格 2025-07-10

- 昆山pet色母粒定制厂家排名 2025-07-09

- 苏州管道日用品色母粒报价 2025-07-09

- 黑色色母粒源头厂家 2025-07-09

- 江苏色母色母粒价格 2025-07-09

- 昆山封边条色母粒定制品牌 2025-07-09

- 注塑色母粒报价 2025-07-09

- POM色母粒工艺 2025-07-09

- 苏州色母色母粒定制公司 2025-07-09

- 封边条色母粒厂家 2025-07-09

- 昆山包装色母粒厂家 2025-07-09