- 品牌

- 凯思金

- 型号

- 齐全

电火花加工(EDM)的技术优势:电火花加工适用于硬材料、复杂形状、深窄槽的模具加工。如手机按键模具的细小斜顶(尺寸 0.5mm×0.5mm),通过铜电极(损耗比 1:10)进行电火花成型,加工精度达 ±0.01mm;加工深孔(深径比>10)时,采用数控电火花穿孔机(电极直径 0.3-3mm),可实现盲孔的高精度加工,且表面粗糙度 Ra≤3.2μm。线切割加工(WEDM)的模具应用:线切割用于模具镶件、电极、薄型零件的加工。如电机风扇模具的镶件(厚度 2mm),采用慢走丝线切割(钼丝直径 0.2mm,走丝速度 0.2m/s),加工精度 ±0.005mm,表面粗糙度 Ra≤1.2μm;对于硬质合金模具(如刀片模具),线切割可避免热处理变形,保证刃口锋利度。双色塑料模具的注塑顺序和时间控制决定了双色效果的完美呈现。企石金属包胶塑料模具设计

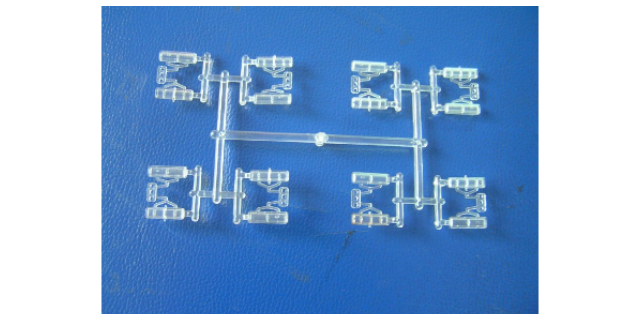

多腔模具能大幅提高生产效率,但在设计与加工上存在诸多难点。在设计方面,要保证各型腔的一致性,以 4 腔塑料瓶盖模具为例,各型腔的尺寸偏差需控制在 ±0.02mm 以内,否则会导致瓶盖尺寸不一致,影响使用。流道系统的设计尤为关键,需确保熔融塑料能均匀分配到各个型腔,通过优化分流道的长度、直径与布局,使各型腔的进料压力和时间相同,避免出现有的型腔充模不足或过度充模的情况。加工过程中,由于多腔模具结构复杂,加工难度增大,对于型腔的加工,需采用高精度的加工工艺,如高速铣削与电火花加工相结合,保证型腔的形状精度与表面质量。同时,要严格控制各型腔加工过程中的定位精度,防止因定位偏差导致各型腔之间的位置精度超差,影响模具的整体性能与产品质量 。桥头门锁塑料模具加工齿轮塑料模具的耐磨性和抗腐蚀性对机械设备的可靠性有重要影响。

浇口作为塑料熔体进入模具型腔的关键通道,其设计直接影响产品成型质量。侧浇口适用于中等尺寸、外观要求不高的制品,可减少熔接痕;潜伏式浇口通过隐藏进胶点,提升产品表面美观度,但易产生剪切过热;点浇口常用于精密薄壁件,能实现快速充模,但压力损失较大。设计时需结合材料流动性(如 ABS 熔体黏度较高,浇口直径需加大至 1.2-1.5mm)、产品壁厚及注塑机参数进行模拟优化。通过 Moldflow 软件分析填充、保压阶段的压力分布,可将浇口位置调整误差控制在 0.5mm 以内,有效避免短射、困气等缺陷。

热流道系统可实现无废料注塑,提升生产效率。开放式热流道适用于通用塑料(如 PP、PE),其喷嘴温度控制在 200-260℃;针阀式热流道通过电磁阀控制浇口开闭,适用于 PC、PMMA 等高黏度材料,可消除浇口拉丝现象。热流道板需采用铍铜合金制造,确保温度均匀性(温差≤5℃),并配备 PID 温控器,控温精度 ±1℃。设计时需计算熔体流动平衡,避免各型腔充模不均,如分流道直径应根据流量公式 Q=πD⁴ΔP/128μL(D 为直径,ΔP 为压力差,μ 为熔体黏度,L 为长度)进行优化。包胶塑料模具的模具材料需具备良好的热稳定性和化学稳定性。

注塑模具浇注系统设计:浇注系统需优化主流道、分流道、浇口结构。如采用热流道系统(温度控制 180-220℃),可减少水口料浪费(节约原料 15%),适用于 PE 瓶盖模具;点浇口(直径 0.8-1.2mm)用于透明件(如镜头),避免浇口痕迹;潜伏式浇口(角度 45°)自动切断水口,适用于自动化生产。冷却系统对模具加工的影响:冷却水道设计需遵循对称分布、距型腔距离均匀(3-5 倍壁厚)、避免直角弯原则。例如冰箱抽屉模具采用螺旋式冷却水道(直径 8mm),模具温度控制在 40-50℃,注塑周期缩短 20%;对于超薄件(壁厚 0.5mm),采用随形冷却(3D 打印水道),使冷却均匀性提升 40%,变形量≤0.03mm。成型塑料模具的模具钢材质量决定了模具的使用寿命。谢岗仪器外壳塑料模具多少钱

透明罩塑料模具的制造精度对制品的光学性能有重要影响。企石金属包胶塑料模具设计

模具表面处理对其性能与寿命影响重大。通过表面处理,可显著提高模具的耐磨性、耐腐蚀性与脱模性能。常见的表面处理方法有氮化处理,以压铸模具为例,对其进行氮化处理后,模具表面形成一层硬度高、化学稳定性强的氮化层,硬度可达 900 - 1200HV,提高了模具在高温、高压压铸环境下的耐磨性,有效延长模具寿命。镀硬铬也是常用方法,在注塑模具表面镀上厚度为 0.02 - 0.05mm 的硬铬层,可增强模具表面的硬度与光洁度,提高耐腐蚀性,同时降低塑料与模具表面的摩擦力,使脱模更顺畅,减少产品表面划伤的风险。还有 PVD 镀膜,在模具表面镀上 TiN、TiAlN 等薄膜,不仅能提高模具的硬度与耐磨性,还能提升其抗氧化性能,适用于高速、高精度注塑模具,可有效提高模具的综合性能 。企石金属包胶塑料模具设计

- 谢岗电器外壳塑料模具定制 2025-07-08

- 深圳金属包胶塑料模具价格 2025-07-07

- 横历齿轮塑料模具报价 2025-07-07

- 凤岗吸尘器塑料模具报价 2025-07-07

- 广东音响塑料模具生产商 2025-07-07

- 黄江金属包胶塑料模具厂家 2025-07-07

- 大朗蓝牙音响塑料模具价格 2025-07-07

- 寮步亚克力塑料模具定制 2025-07-07

- 佛山吸尘器塑料模具电话 2025-07-07

- 横历灯饰塑料模具加工 2025-07-07

- 企石金属包胶塑料模具设计 2025-07-07

- 长安电子锁塑料模具 2025-07-07