机用丝锥是专门为机床自动化加工设计的丝锥,具有较高的强度和耐磨性。与手用丝锥相比,机用丝锥的柄部通常为直柄或莫氏锥柄,便于与机床主轴连接。机用丝锥的切削部分设计也更加优化,可适应高速切削和大进给量加工。机用丝锥适用于大批量生产和高精度螺纹加工,常见于汽车制造、航空航天、机械加工等行业。在使用机用丝锥时,需根据机床的性能和工件材料的特性,合理选择切削速度、进给量和切削液。同时,为确保螺纹加工质量,需定期检查丝锥的磨损情况,并及时更换磨损的丝锥。苏氏先端丝攻是专门为通孔螺纹加工样式,前端特殊刃口能在加工过程中减少丝攻的偏斜,提高螺纹加工的精度。惠州丝锥电话

丝锥的切削参数包括切削速度、进给量和切削深度等,合理选择切削参数是保证螺纹加工质量和提高生产效率的关键。切削速度的选择主要取决于工件材料的硬度和丝锥的材料。一般来说,工件材料硬度越高,切削速度应越低;硬质合金丝锥的切削速度可比高速钢丝锥提高 30%~50%。例如,加工铝合金时,切削速度可选择 50~80m/min;加工不锈钢时,切削速度可选择 10~20m/min。进给量的选择应与螺纹的螺距相匹配,即每转进给量等于螺纹的螺距。在实际加工中,为避免因机床精度误差导致的螺纹尺寸偏差,进给量可适当调整,但调整范围一般不超过螺距的 ±5%。切削深度即丝锥的吃刀量,对于普通螺纹,切削深度一般为 0.6~0.8P(P 为螺距)。在选择切削参数时,还需考虑机床的功率、刚性和丝锥的几何参数等因素。例如,在功率较小的机床上加工时,应选择较低的切削速度和进给量;对于螺旋槽丝锥,由于其排屑性能较好,可适当提高切削速度和进给量。惠州丝锥电话攻丝过程中的扭矩监测可实时反映加工状态,当扭矩超过设定阈值时,系统可自动报警或停机,防止丝锥损坏。

攻丝前底孔直径的计算是保证螺纹加工质量的关键步骤。底孔直径过大,会导致螺纹牙型不完整,强度降低;底孔直径过小,会增加攻丝扭矩,易导致丝锥折断。底孔直径的计算公式因螺纹类型和材料而异。对于普通螺纹,底孔直径可按以下公式计算:D=d-P,其中 D 为底孔直径,d 为螺纹大径,P 为螺距。此公式适用于塑性材料,如钢、铝合金等。对于脆性材料,如铸铁、黄铜等,底孔直径可适当增大,一般为 D=d-P+(0.05~0.1) P。对于细牙螺纹,底孔直径的计算公式与普通螺纹相同,但需注意细牙螺纹的螺距较小,底孔直径的公差也相应较小。对于英制螺纹,底孔直径可根据螺纹规格查表确定。在实际生产中,还需根据丝锥的类型、加工工艺和材料特性等因素进行适当调整。例如,使用挤压丝锥时,底孔直径应比切削丝锥的底孔直径略大;对于深孔攻丝,底孔直径可适当减小,以补偿攻丝过程中的弹性变形。

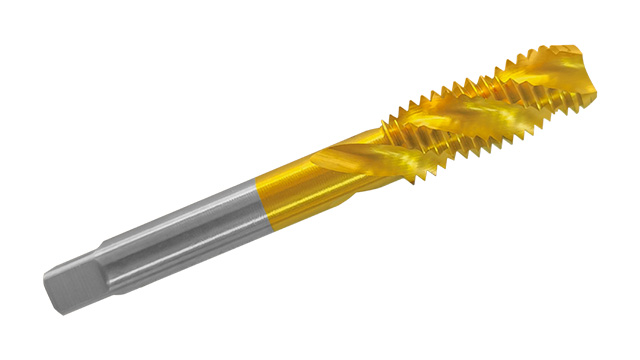

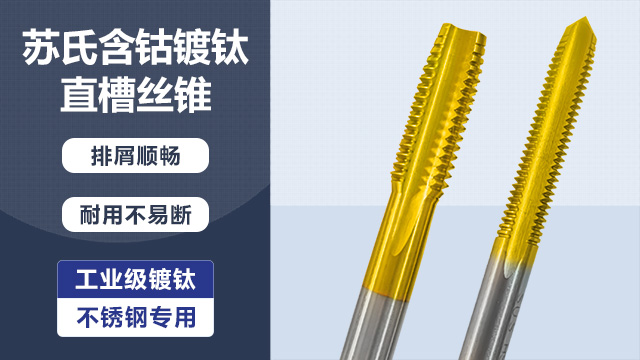

在分步攻丝过程中,还需注意以下几点:① 选择合适的丝锥材料和涂层:对于难加工材料,应选择硬质合金、粉末冶金高速钢等高性能材料的丝锥,并采用 TiAlN、CrN 等涂层,以提高丝锥的耐磨性和抗粘附性。② 合理使用切削液:使用极压切削油或含有硫、氯等极压添加剂的切削液,提高冷却和润滑效果,减少丝锥磨损。③ 控制加工温度:难加工材料的导热性差,攻丝时容易产生大量的热量,导致丝锥磨损加剧。因此,需控制加工温度,可采用间歇攻丝、增加切削液供应量等方法。④ 定期检查丝锥的磨损情况:在分步攻丝过程中,需定期检查丝锥的磨损情况,及时更换磨损的丝锥,以保证螺纹加工质量。丝锥的精度等级分为多个级别,如 H1、H2 等,不同级别对应不同的螺纹公差范围,需根据产品要求选择精度等级。

手用丝锥是比较常见的丝锥类型之一,通常由头锥、二锥和三锥组成一套。头锥的切削部分较长,锥角较小,便于引导丝锥切入工件;二锥的切削部分较短,锥角较大,用于进一步加工螺纹;三锥的切削部分比二锥还要短,锥角比较大,用于后面修整螺纹。手用丝锥的柄部为方榫结构,便于与丝锥扳手配合使用。使用手用丝锥时,需先将工件固定牢固,然后用丝锥扳手夹住丝锥的方榫,缓慢旋转并施加适当的轴向力,使丝锥切入工件。每旋转半圈至一圈,需反向旋转约四分之一圈,以折断切屑,防止切屑堵塞容屑槽。攻丝过程中,需定期加注切削液,以降低切削温度,提高螺纹表面质量。苏氏螺旋丝攻在加工盲孔螺纹时,其排屑性能的优势随着孔深的增加,能够将切屑顺利排出孔外,保证加工顺畅。惠州丝锥电话

丝锥的刃口锋利度对攻丝力和螺纹表面质量有影响,新丝锥使用前可进行适当的刃口钝化处理,以提高抗崩刃力。惠州丝锥电话

当丝锥出现磨损或崩刃时,可通过修磨来恢复其性能。丝锥的修磨工艺包括刃磨切削刃、修磨后刀面和清理容屑槽等。刃磨切削刃是丝锥修磨的关键步骤,需使用对应的丝锥磨床或工具磨床。修磨时,应保证切削刃的锋利度和对称性,避免出现刃口崩裂或钝圆。修磨后刀面可减少丝锥与工件的摩擦,提高丝锥的使用寿命。清理容屑槽可去除切屑和污垢,保证切屑的顺利排出。在丝锥修磨过程中,需注意以下事项:① 修磨前需对丝锥进行清洗和检查,确定磨损部位和程度;② 修磨时需使用合适的砂轮和磨削参数,避免烧伤丝锥材料;③ 修磨后的丝锥需进行尺寸检测和表面质量检查,确保符合要求;④ 对于硬质合金丝锥,修磨后需进行涂层处理,以恢复其原有性能;⑤ 丝锥的修磨次数不宜过多,一般不超过 3 次,否则会影响丝锥的强度和精度。丝锥的修磨需要专业的设备和技术人员,因此在实际生产中,可将磨损的丝锥送回制造商或专业的刀具修磨厂家进行修磨。惠州丝锥电话