- 品牌

- 凯思金

- 型号

- 齐全

随着科技的不断进步,塑料模具加工呈现出多种发展趋势。智能化成为重要方向,利用传感器实时监测模具的工作状态,如温度、压力、振动等参数,通过数据分析自动调整加工工艺,实现智能化生产。例如,当监测到模具温度过高时,自动调节冷却系统的流量与温度,保证模具在比较好工作状态。高精度加工也是趋势之一,对于一些产品,如航空航天领域的塑料零部件模具,加工精度要求达到亚微米级,这促使加工设备与工艺不断升级,如采用超精密磨削、离子束加工等先进技术。绿色制造同样备受关注,研发环保型模具材料,减少加工过程中的能源消耗与废弃物排放,采用干式切削等绿色加工工艺,降低对环境的影响。此外,与 3D 打印、大数据、云计算等新兴技术的融合也日益紧密,通过 3D 打印可快速制造复杂模具,大数据与云计算则为模具设计与加工提供更的数据分析与决策支持 。家电塑料模具的模具设计需考虑产品的装配和拆卸方便性。深圳电动工具塑料模具

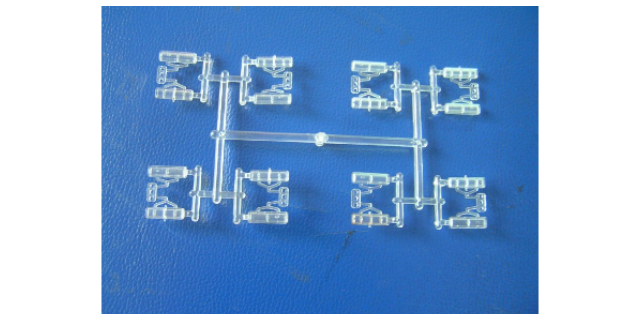

双色注塑模具通过旋转、滑动等机构实现两种材料的叠加成型。旋转式模具需设计 180° 回转盘,其同轴度误差≤0.01mm,定位销配合间隙≤0.005mm,确保两次注塑位置精度。滑动式模具采用滑块平移结构,需设置精密导轨与定位块,防止偏移。浇口设计时,次注塑的浇口需在第二次注塑时被覆盖或切除,避免影响外观。材料选择需考虑兼容性,如 PC 与 ABS 的熔融温度差异应控制在 30℃以内,防止界面分层。某双色按键模具通过优化结构设计,生产效率提升 50%,不良率降低至 1.2%。佛山耳机塑料模具音箱塑料模具在制造过程中需注重结构强度和抗震性能。

挤出模具的结构与加工:挤出模具用于型材、管材、片材生产,加工重点为流道过渡平滑、尺寸一致性。如 PVC 管材模具的机头流道采用渐变式设计(压缩比 3-5:1),避免熔料滞留;口模加工精度 ±0.02mm,确保管材直径公差 ±0.1mm;定型套采用水循环冷却(水温 15-20℃),保证管材圆度≤0.5%。15模具加工中的收缩率控制:塑料收缩率受材料、温度、压力影响,需通过模具尺寸修正、工艺调整补偿。如 ABS 材料收缩率 0.4-0.7%,模具型腔尺寸需放大 0.55%;对于多材料组合模具(如 PC+ABS),采用分段补偿(PC 段放大 0.6%,ABS 段放大 0.5%),试模后通过电火花补焊(精度 ±0.03mm)修正尺寸。

塑料模具加工的未来发展:未来将向高精度(±0.001mm)、智能化、绿色制造发展。如采用磁悬浮主轴(转速 10 万 r/min)加工微模具(尺寸<0.1mm);数字孪生技术模拟模具加工过程(误差预测≤0.01mm);生物降解模具材料(如 基复合材料)用于环保包装模具,推动行业可持续发展。塑料模具设计绝非易事,需综合考量众多因素。产品的形状与结构是首要关注点,复杂的异形产品,像具有不规则曲面的手机壳,设计时要规划分型面,确保模具能够顺利开合与脱模,稍有偏差就可能导致产品卡在模具内无法取出。尺寸精度同样关键,对于精密电子元件的塑料外壳,尺寸公差要求常控制在 ±0.05mm 以内,这就要求在设计阶段充分考虑塑料材料的收缩特性,依据不同塑料的收缩率对模具尺寸进行精确补偿。此外,模具的耐用性也不容忽视,对于生产批量大的产品,如一次性塑料餐具,模具需频繁使用,因此要选用合适的模具钢材料,像硬度高、耐磨性强的 Cr12MoV 钢,同时优化模具的结构设计,减少应力集中点,以延长模具的使用寿命,降低生产成本。射出塑料模具的排气设计能有效避免制品内部的气泡和缺陷。

大型模具加工的关键技术:大型模具(如汽车覆盖件模具)加工需解决尺寸精度与变形控制难题。采用龙门五轴加工中心,其工作台承重可达 20 吨,行程范围达 5000×3000mm,满足大型模具加工需求。加工时采用对称切削策略,减少单侧切削应力变形;通过热成像仪实时监测温度场,控制加工过程中模具温升≤10℃。装配时使用激光干涉仪校准导轨直线度(误差≤0.02mm/m),确保大型滑块运动精度。某汽车模具厂应用激光跟踪仪进行尺寸检测,将模具装配误差控制在 ±0.05mm 以内,满足整车装配要求。音箱塑料模具在制造过程中需注重隔音和散热性能。深圳电动工具塑料模具

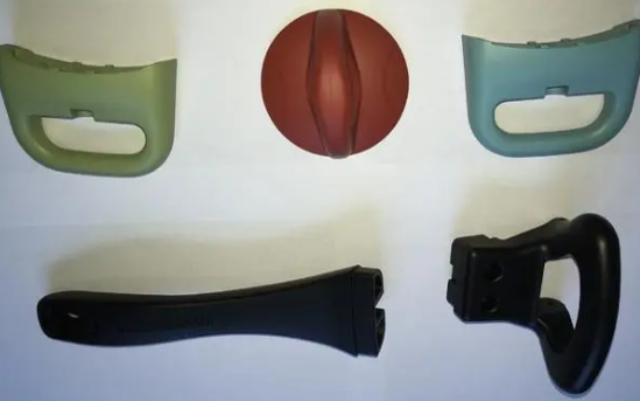

成型塑料模具是制造塑料制品的关键工具,广泛应用于各行各业。深圳电动工具塑料模具

高速铣削(HSM)通过提高切削速度(10000-40000r/min)和进给率,实现高效精密加工。在塑料模具精加工阶段,采用直径 0.5-3mm 的硬质合金刀具,可直接铣削出 R0.1mm 的清角,减少电火花加工量。其加工表面粗糙度 Ra 可达 0.4-0.8μm,残余应力为传统加工的 1/3,提升模具表面质量。某手机外壳模具应用 HSM 技术后,加工周期从 12 天缩短至 7 天,刀具寿命延长 2 倍。但高速铣削对机床刚性要求极高,需配备直线电机驱动系统,以确保 0.1μm 级的定位精度。深圳电动工具塑料模具

- 谢岗电器外壳塑料模具定制 2025-07-08

- 深圳金属包胶塑料模具价格 2025-07-07

- 横历齿轮塑料模具报价 2025-07-07

- 凤岗吸尘器塑料模具报价 2025-07-07

- 广东音响塑料模具生产商 2025-07-07

- 黄江金属包胶塑料模具厂家 2025-07-07

- 大朗蓝牙音响塑料模具价格 2025-07-07

- 寮步亚克力塑料模具定制 2025-07-07

- 佛山吸尘器塑料模具电话 2025-07-07

- 横历灯饰塑料模具加工 2025-07-07

- 企石金属包胶塑料模具设计 2025-07-07

- 长安电子锁塑料模具 2025-07-07