压铸件的设计需要考虑模具的制造难度、材料的流动性、冷却收缩等因素。首先,零件的壁厚应均匀,避免过厚或过薄,以减少缩孔和变形。其次,设计时应尽量减少复杂的内部结构,以方便脱模和减少模具成本。此外,压铸件的表面光洁度和尺寸精度要求较高,设计时应考虑模具的加工精度和表面处理工艺。合理的拔模斜度和圆角设计也...

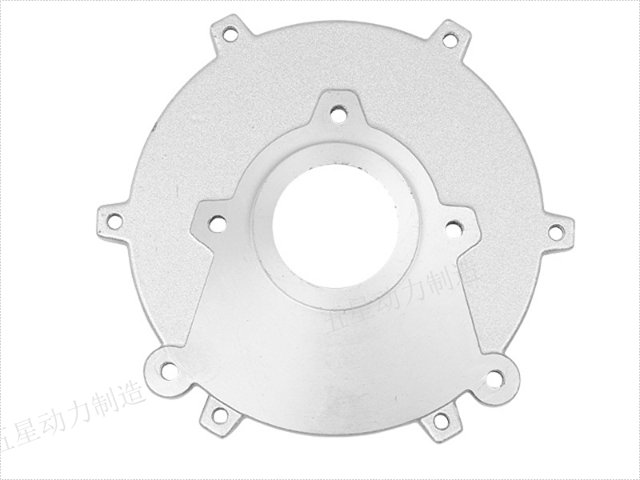

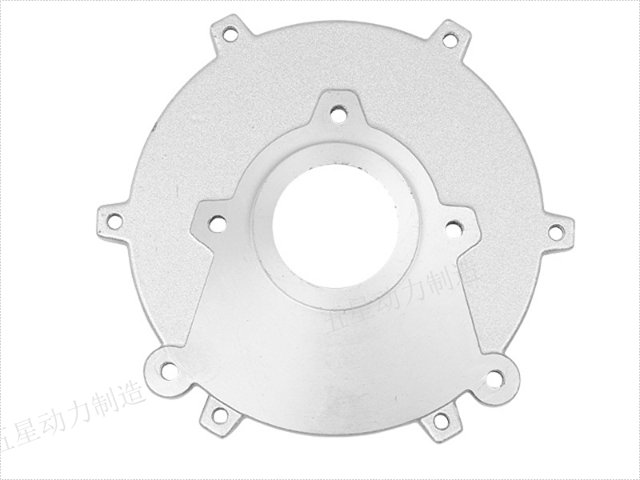

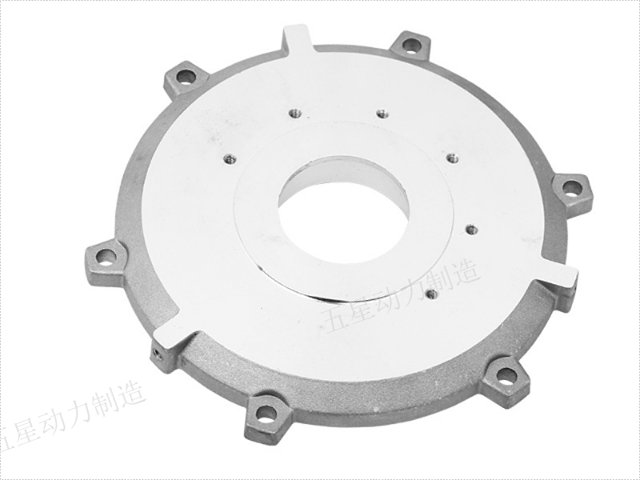

- 产地

- 浙江金华

- 品牌

- 五星

- 型号

- 齐全

- 是否定制

- 是

硬质点其他名称:氧化夹杂、夹渣。特征:铸件基体内存在有硬度高于金属基体的细小质点或块状物,使加工困难,刀具磨损严重,加工后铸件上常常显示出不同亮度的硬质点。产生原因:合金中混入或析出比基体金属硬的金属或非金属物质,如AL2O3及游离硅等。1、氧化铝(AL2O3):(1)铝合金未精练好。(2)浇注时混入了氧化物。2、由铝、铁、锰、硅组成的复杂化合物,主要上由MnAL3在熔池较冷处形成,然后以MnAL3为重点使Fe析出,又有硅等参加反应形成化合物。3、游离硅混入物:(1)铝硅合金含硅量高。(2)铝硅合金在半液态浇注,存在了游离硅。排除措施:1、熔炼时要减少不必要的搅动和过热,保持合金液的纯净,铝合金液长期在炉内保温时,应周期性精炼去气。2、铝合金中含有钛、锰、铁等组元时,应勿使偏析并保持洁净,用干燥的精炼剂精炼,但在铝合金含有镁时,要注意补偿。3、铝合金中含铜、铁量多时,应使含硅量降低到,适当提高浇注温度以先使硅析出。脆性特征:铸件基本金属晶粒过于粗大或细小,使铸件易断裂或碰碎。产生原因:1、合金液过热过大或保温时间过长。2、激烈过冷,结晶过细。3、铝合金中杂质锌、铁等含量太多。4、铝合金中含铜量超出规定范围。大型压铸件在机械制造中承担关键结构。武义铝压铸件端盖毂盖

压铸件在使用过程中需要遵循一些安全操作原则,以确保使用的安全性,包括以下几个方面:1.定期维护和检查:定期检查和维护压铸设备和模具,以确保其正常运行和安全性能。及时修复或更换有缺陷或损坏的部件,避免潜在的安全隐患。2.操作人员培训:对压铸设备操作人员进行充分的培训,使其了解和掌握设备的操作规程和安全要求。操作人员应具备相关的技术知识和安全意识,严格按照操作规程进行操作,避免操作不当引发事故。3.个人防护装备:使用压铸设备时,操作人员应佩戴适当的个人防护装备,如安全帽、防护眼镜、防护手套、防护鞋等,以保护自身安全。装备应符合相关标准并定期检查和更换。4.废料处理:正确处理和处置压铸过程中产生的废料和废液,防止对环境和健康造成污染。采取适当的收集、处理和回收措施,符合环境保护要求。5.紧急救援措施:建立健全的应急救援措施,培训操作人员对紧急情况的应对和处理能力,设备周围设置明显的安全标识和应急疏散通道,以确保在紧急情况下人员的安全疏散和相关救援工作。6.设备安全检查:定期进行压铸设备的安全检查和评估,确保设备符合安全标准和法规要求。使用符合要求的安全保护装置,如安全门、紧急停机按钮等。东阳合金压铸件推车托板压铸件的表面处理多样,如阳极氧化、电镀等。

压铸设备的维护保养对于确保设备的正常运行、延长设备寿命、提高生产效率和产品质量非常重要。以下是压铸设备的维护保养的一些建议:1.定期清洁:定期清洁设备表面和内部,包括模具、注射室、压铸机等。清洁可以去除污垢和积聚的金属残渣,防止对设备造成损害和影响生产质量。2.润滑和检查:定期检查设备的润滑情况,确保润滑系统正常运行。及时添加或更换润滑油,并清理润滑系统中的污物和沉积。3.检测和校准:定期进行设备的检测和校准,以确保自动控制系统、传感器和测量仪器的准确性和可靠性。根据设备操作手册和厂家建议进行检测和校准。4.磨损部件更换:定期检查设备的磨损部件,如密封件、熔解器、喷嘴等,并及时更换磨损严重的部件,以确保设备的正常运行和产品质量。5.定期维护计划:制定定期维护计划,包括设备常规维护、例行检查和预防性维护。根据设备使用频率和工作环境,制定合理的维护周期和任务。6.安全保护装置检查:定期检查和测试设备的安全保护装置,如安全门、光幕、急停按钮等。确保安全装置的正常运行,及时修复或更换有缺陷的部件。7.培训与监督:加强操作人员的培训,并监督他们严格按照设备的操作规程进行操作。

压铸件在电子行业的应用主要包括散热器、外壳、连接器等。铝合金压铸件具有良好的导热性,用于制造电子设备的散热器,如CPU散热片、LED灯散热器等。锌合金压铸件则用于制造精密连接器和外壳,如手机外壳、笔记本电脑外壳等。镁合金压铸件由于其轻量化和强度高特性,常用于制造电子产品的结构件,如平板电脑外壳、相机机身等。压铸件的高精度和良好的表面光洁度,使其在电子行业中具有重要地位。压铸件的生产过程中会产生废气、废水和固体废物,对环境造成一定影响。为了减少环境污染,压铸行业采取了一系列环保措施,如采用清洁能源、回收利用废水和废渣等。此外,压铸件的轻量化设计也有助于减少材料用量和能源消耗,符合可持续发展的理念。近年来,随着环保法规的日益严格,压铸行业逐渐向绿色制造转型,例如开发环保型压铸材料和节能型压铸设备。压铸件可以实现零件的低成本制造。

随着科技的进步和市场需求的变化,压铸件的未来发展趋势主要体现在以下几个方面:一是向高精度、高性能方向发展,例如开发强度高铝合金和镁合金压铸件;二是向轻量化、薄壁化方向发展,以满足汽车和电子行业的需求;三是向绿色制造方向发展,例如采用环保型材料和节能型设备;四是向智能化、自动化方向发展,例如开发智能压铸机和自动化生产线。总之,压铸件作为一种重要的制造工艺,将在未来发挥更加重要的作用。压铸件行业面临原材料价格波动、环保要求提高、技术升级等多重挑战。原材料价格波动直接影响生产成本,环保要求的提高增加了企业的环保投入,技术升级则需要企业不断研发和创新。然而,压铸件行业也面临着巨大的机遇,例如新能源汽车、5G通信、智能制造等新兴领域的快速发展,为压铸件行业带来了新的市场需求。此外,随着全球化进程的加快,压铸件行业的国际竞争也日益激烈,企业需要通过提高产品质量和技术水平,增强市场竞争力。压铸件的生产效率高,适合大批量生产。电动车压铸件喷涂机机壳

压铸件如何处理表面工艺?武义铝压铸件端盖毂盖

压铸件是一种常见的金属件加工工艺,用于生产各种复杂形状的金属零部件。压铸件通常采用铝合金、锌合金、镁合金等金属材料,通过高压下将熔融金属注入到金属模具中,随后在模具中进行凝固和冷却,得到所需的金属零件。压铸件有以下几个特点:1.复杂形状:压铸件生产工艺能够制造出各种复杂形状的零件,包括薄壁结构、细节丰富的零件以及具有内腔、凸台等特殊结构的零件。2.高精度:由于采用高压注射的工艺,压铸件制造出的零件具有较高的精度和表面光洁度,能够满足较高的装配要求。3.批量生产:压铸件适合批量生产,利用模具生产可以实现高效、规模化的生产,提高生产效率和降低成本。4.材料选择普遍:压铸件可以使用多种金属材料进行生产,例如铝合金、锌合金、镁合金等,可以根据零件的使用要求选择适合的材料。应用领域普遍,压铸件在汽车、电子、家电等众多领域都得到了普遍的应用。例如汽车领域中,压铸件被用于发动机、车身结构、悬挂等部件制造;在电子领域中,压铸件则用于电脑、手机、通讯设备等的外壳制造。总体而言,压铸件是一种重要的金属加工工艺,能够高效、精确地制造出复杂形状的金属零部件,普遍应用于各个行业。随着技术的不断进步,压铸件将继续发展。武义铝压铸件端盖毂盖

- 浦江质量压铸件喷涂机箱盖 2025-04-16

- 压铸件厂商 2025-04-16

- 东阳质量压铸件喷涂机机壳 2025-04-16

- 永康合金压铸件电镐 2025-04-16

- 铝压铸件喷涂机箱盖 2025-04-16

- 永康电机压铸件轮毂 2025-04-16

- 武义批发压铸件电机左右箱体 2025-04-16

- 丽水铝压铸件报价 2025-04-16

- 义乌锌压铸件电机机壳 2025-04-15

- 金华批发压铸件端盖毂盖 2025-04-15

- 浦江铝锌压铸件 2025-04-15

- 兰溪制造压铸件产品 2025-04-15

-

武义铝压铸件端盖毂盖 2025-04-15 21:01:43硬质点其他名称:氧化夹杂、夹渣。特征:铸件基体内存在有硬度高于金属基体的细小质点或块状物,使加工困难,刀具磨损严重,加工后铸件上常常显示出不同亮度的硬质点。产生原因:合金中混入或析出比基体金属硬的金属或非金属物质,如AL2O3及游离硅等。1、氧化铝(AL2O3):(1)铝合金未精练好。(2)浇注时混...

-

湖州铝合金压铸件 2025-04-15 22:01:29压铸件的后处理工艺包括去毛刺、抛光、表面处理等。去毛刺是为了去除零件表面的毛刺和飞边,提高其表面光洁度和尺寸精度。抛光则是通过机械或化学方法,进一步提高零件的表面光洁度和美观性。表面处理包括电镀、喷涂、阳极氧化等,以提高零件的耐腐蚀性、耐磨性和美观性。后处理工艺的选择需根据零件的使用环境和性能要求进...

-

浦江电动工具压铸件端盖毂盖 2025-04-15 03:01:11压铸件加工余量的设计规范一般情况下,由于压铸工艺的局限性,压铸件的某些尺寸精度、表面粗糙度或者是形位公差达不到产品图纸要求时,企业应该首先考虑到采用如校正、拉光、挤压、整形等精整加工的方法来进行修复,在精整加工不能完全解决这些问题时,就应该对压铸件的某些部位进行机械加工,这里要注意的是,在进行机械加...

-

婺城区锌压铸件减速箱 2025-04-15 16:01:18压铸件在电子行业的应用主要包括散热器、外壳、连接器等。铝合金压铸件具有良好的导热性,用于制造电子设备的散热器,如CPU散热片、LED灯散热器等。锌合金压铸件则用于制造精密连接器和外壳,如手机外壳、笔记本电脑外壳等。镁合金压铸件由于其轻量化和强度高特性,常用于制造电子产品的结构件,如平板电脑外壳、相机...

-

安徽金属压铸加工模具

2025-04-18 -

浙江铝合金压铸加工设备

2025-04-18 -

浙江铝压铸加工厂家

2025-04-18 -

温州电动压铸加工

2025-04-18 -

宁波精密压铸加工工序

2025-04-18 -

安徽铝合金压铸加工流程

2025-04-18 -

上海金属压铸加工厂

2025-04-18 -

宁波铝压铸加工报价

2025-04-18 -

绍兴铝合金压铸加工设备

2025-04-18