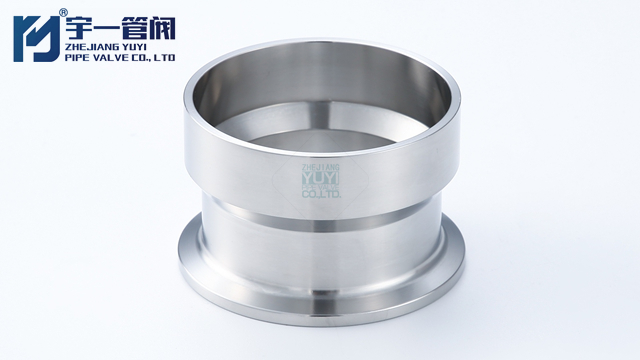

- 品牌

- 宇一管阀

- 型号

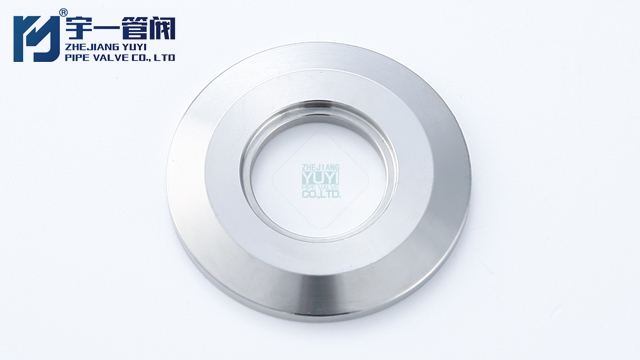

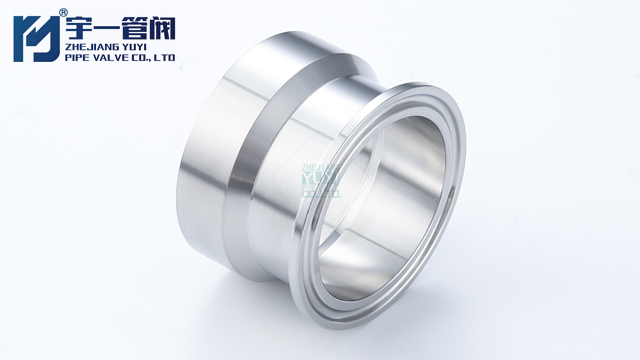

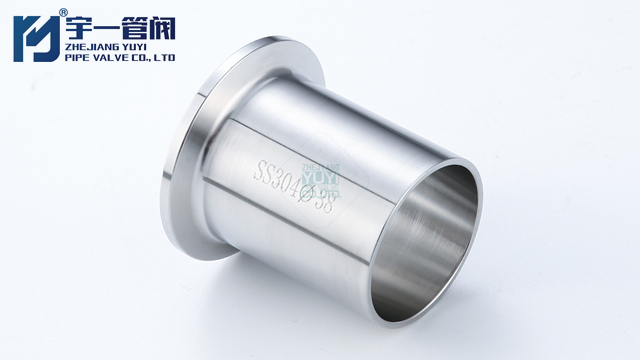

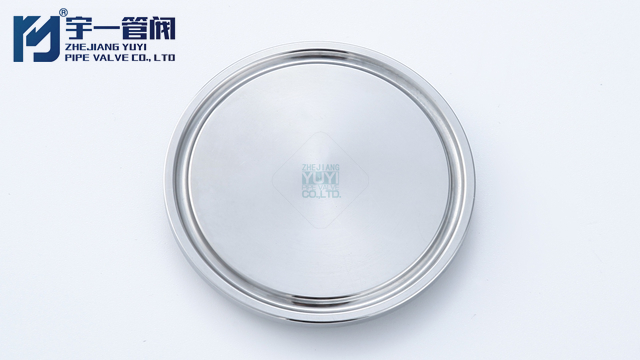

- 快装接头

- 类型

- 卡箍接头

- 材质

- 不锈钢

- 连接形式

- 焊接式,卡箍式

- 是否进口

- 否

- 是否标准件

- 标准件

- 样品或现货

- 现货

- 加工定制

- 是

- 适用范围

- 管路链接

- 厂家

- 浙江宇一管阀有限公司

- 产地

- 浙江

随着工业场景对快装接头可靠性要求的不断提高,新型锁止结构的设计成为提升连接稳定性的突破口。通过融合机械力学与材料创新,新型锁止结构在保障快速拆装便利性的同时,增强接头抗振动、防松动能力,广泛应用于多领域。楔形联动锁止结构是创新设计的典型。该结构通过斜楔原理,在接头对接时,楔块受压力自动滑入凹槽,形成机械自锁,同时产生预紧力压紧密封件。这种结构不仅操作便捷,单手即可完成插拔,而且在振动环境下,楔块与凹槽的咬合力度随外力增加而增强,有效防止松动。在汽车发动机燃油管路连接中,楔形联动锁止快装接头经200万次振动测试后,仍保持零泄漏,可靠性远超传统卡扣式接头。磁力辅助锁止结构则利用永磁体与电磁力结合,实现智能控制。当接头靠近时,永磁体产生的吸力引导精细对位,插入到位后,电磁线圈通电产生强磁场,将锁止部件牢牢固定。这种结构适用于自动化生产线,某光伏组件生产设备采用磁力辅助锁止快装接头后,机械臂可在1秒内完成冷却液管路的连接与锁定,连接效率提升50%,且支持远程控制解锁,便于故障排查与维护。在航空航天领域,复合式多级锁止结构发挥关键作用。 在电子设备制造中,快装接头用于连接冷却管路,保障设备散热。浙江卡箍式快装接头定做

快装接头的寿命周期受材料特性、使用环境、操作频率等多因素影响,科学的维护保养策略能有效延长其使用寿命,保障系统稳定运行。通过对寿命周期的精细评估与针对性维护,可实现设备效益比较大化。材料与结构决定快装接头的基础寿命。质量不锈钢、工程塑料等耐腐蚀材料,配合合理的密封结构设计,能提升接头耐久性。例如,采用316L不锈钢材质的食品级快装接头,在正常使用下寿命可达8-10年;而暴露于强酸碱环境中的快装接头,若未采用特殊防护,可能2-3年就出现材质腐蚀、密封失效。此外,频繁的插拔操作会加速密封件磨损,高振动、高压工况则易引发结构疲劳,均会缩短接头寿命。寿命周期评估需结合检测与数据分析。通过定期检查接头表面腐蚀、密封件老化、螺纹磨损等情况,量化评估其性能衰减程度。非破坏性检测技术如超声波探伤、红外热成像,可检测接头内部结构损伤与异常发热点。部分智能快装接头内置传感器,实时监测压力、温度、泄漏等数据,通过算法预测剩余使用寿命。例如,某天然气管道快装接头通过物联网系统分析振动频率与压力波动,提前预警松动风险,将故障概率降低70%。维护保养策略需根据使用场景定制。日常维护中,定期清洁接头表面污垢,防止杂质进入密封面。 浙江卡箍式快装接头定做在空调制冷系统中,快装接头确保冷媒管路快速连接,保障制冷效果。

近年来,快装接头凭借高效连接、便捷维护等特性,在全球工业与民用领域广泛应用。市场调研显示,2023年全球快装接头市场规模已突破50亿美元,化工、食品、能源等行业成为主要应用领域。在化工行业,快装接头占比达35%,主要用于腐蚀性介质管道连接,特种合金材质与多重密封结构有效应对强腐蚀、高压工况。食品饮料行业紧随其后,占比约25%,食品级不锈钢与卫生级密封件满足严苛的洁净生产标准,快拆设计便于设备清洁消毒。新能源领域增长尤为,光伏、风电、储能设备对快装接头的需求年增长率超20%,其快速对接与高可靠性特性,契合新能源设备安装维护需求。从发展趋势看,智能化与数字化成为行业变革方向。集成传感器与物联网模块的智能快装接头,可实时监测压力、温度与泄漏情况,通过大数据分析实现预测性维护,预计未来5年市场渗透率将提升至40%。同时,随着环保法规趋严,绿色化设计备受关注,可降封材料、可回收金属材质的快装接头研发加速,以降低环境影响。定制化服务逐渐成为市场主流。企业根据客户需求,提供个性化接口尺寸、特殊材质与功能定制,满足航空航天、医疗设备等领域的特殊要求。此外,标准化与模块化发展进一步扩大应用场景,国际标准化组织。

在制药行业,任何污染都可能导致药品质量不合格,甚至危及患者生命安全。快装接头作为设备连接的关键部件,需严格遵循洁净连接标准,确保药品生产过程的无菌与纯净。材料选择是洁净连接的基础。制药行业快装接头主体必须采用符合GMP(药品生产质量管理规范)要求的316L不锈钢,其低含碳量与高钼含量赋予接头优异的耐腐蚀性,且表面需经过电解抛光处理,使粗糙度Ra≤μm,减少微生物附着与污垢残留。密封件则选用符合USPClassVI标准的硅橡胶或聚四氟乙烯(PTFE),这类材料无生物毒性、不析出有害物质,能耐受高温灭菌与化学消毒,确保药品生产过程安全无污染。结构设计需满足洁净生产需求。快装接头多采用卡箍式或卫生级螺纹连接结构,避免焊接产生的焊渣、气孔等污染源;密封面设计为平滑的平面或锥形,消除死角与缝隙,防止药液残留滋生细菌。同时,接头采用快拆设计,便于拆卸后进行彻底清洁与灭菌,且安装过程无需工具,减少操作污染风险。例如,在无菌制剂生产线中,快装接头可在1分钟内完成拆装,确保管道系统快速进入清洁或灭菌流程。清洁验证与质量管控是洁净连接的重要保障。快装接头需通过严格的清洁验证测试,包括棉签擦拭取样检测、微生物培养计数等。 快装接头的耐磨损性能好,长期插拔使用不易损坏接口表面。

在乳品生产过程中,确保设备清洁无菌是保障产品质量与安全的关键。快装接头以其特殊设计与材质特性,在乳品生产线的清洁环节发挥重要作用,有效提升清洁效率,降低污染风险。快装接头的快速拆装设计大幅缩短清洁时间。卡扣式或卡箍式结构使操作人员无需工具即可在数秒内完成管道、罐体等设备的分离,将乳品生产线的拆卸时间从传统连接方式的2小时压缩至20分钟。这种便捷性让设备得以快速进入清洁流程,尤其在生产不同品类乳品时,快装接头支持快速切换生产线组件,减少因清洁耗时导致的设备闲置。材质与结构设计避免卫生死角。乳品生产线使用的快装接头主体由食品级316L不锈钢制成,经过电解抛光处理,表面粗糙度Ra≤μm,光滑的表面不易残留乳品污垢,且耐腐蚀性能强,可耐受酸碱清洁剂的反复冲刷。密封面采用平面或锥形设计,配合食品级硅胶密封圈,杜绝液体渗漏与残留;同时,接头边角倒圆处理,无裂缝与凹陷,防止微生物滋生。这些设计让清洁介质能够充分接触设备表面,确保清洁彻底。此外,快装接头高度适配CIP(在线清洗)与SIP(在线灭菌)系统。在CIP流程中,快装接头可承受高温清洁液(80℃以上)与高压水流(3-5bar)的冲洗,配合管道内部的旋转喷头。 快装接头具备良好的抗震性能,可在地震等灾害发生时保障管路安全。浙江卡箍式快装接头定做

快装接头的表面经过特殊处理,耐磨且不易生锈,延长使用寿命。浙江卡箍式快装接头定做

随着技术迭代加速,设备升级需求日益频繁,传统连接方式因拆装复杂、适配性差等问题,常成为升级阻碍。快装接头以其快速安装、高度兼容的特性,为设备升级提供了简易高效的接口解决方案,降低升级难度与成本。快装接头的快速拆装特性大幅缩短设备升级时间。卡扣式、杠杆式等结构设计,使操作人员无需借助复杂工具,即可在数分钟内完成新旧设备的连接替换。在自动化生产线升级中,将传统焊接管道更换为快装接头连接的模块化设备,安装调试时间从3天缩短至8小时,极大减少停机损失。其免焊接设计避免了高温作业风险,简化施工流程,即使在易燃易爆的化工车间,也能安全高效地完成设备升级。高度兼容性是快装接头适配设备升级的优势。它支持不同材质、规格的管道与设备接口快速对接,无论是金属与塑料管道的混合连接,还是新旧设备间的管径差异,都能通过快装接头的变径组件轻松解决。在食品企业的生产线升级中,快装接头可无缝衔接原有不锈钢管道与新增的食品级塑料管件,无需改造整个管路系统。此外,快装接头还兼容多种流体介质与压力环境,满足设备升级后不同工况的需求。从成本效益看,快装接头降低设备升级综合成本。其重复使用特性减少了连接部件的更换费用。 浙江卡箍式快装接头定做

- 温州自动焊快装接头零售 2025-06-13

- 浙江洁净快装接头批发 2025-06-13

- 浙江卡箍式快装接头定做 2025-06-05

- 温州自动焊快装接头哪家好 2025-06-03

- 浙江28.6mm快装接头浙江宇一 2025-06-01

- 浙江28.6mm快装接头定做 2025-05-31

- 不锈钢快装接头报价 2025-05-30

- SS316L快装接头价格 2025-05-30

- 温州食品级快装接头询价 2025-05-30

- 浙江不锈钢快装接头供应 2025-05-30

- 温州28.6mm快装接头定做 2025-05-29

- 50mm快装接头供应 2025-05-29