- 品牌

- 玖茂自控

- 型号

- DCS控制系统

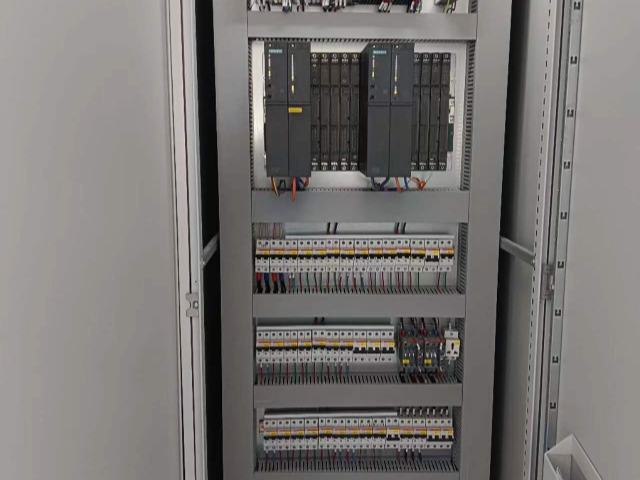

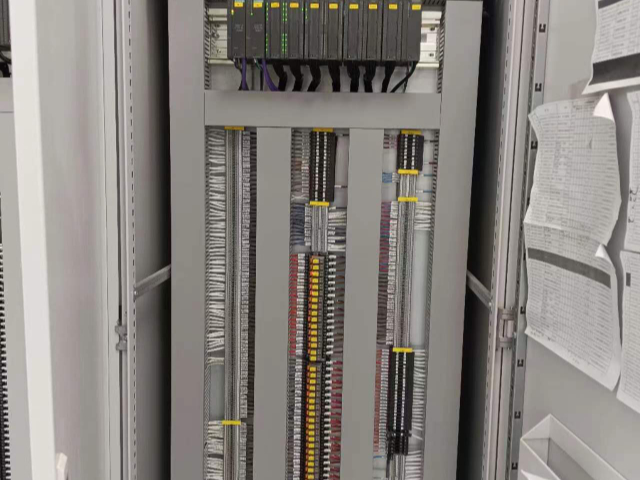

集散式定量DCS控制系统典型应用场景化工行业用于反应釜原料定量投加、催化剂配比控制,典型案例包括某石化企业乙烯生产线的DCS改造,实现能耗降低15%。食品加工在调味品混合生产线中,系统通过动态称重模块实现香辛料精确配比,误差率从人工操作的3%降至。制药行业应用于固体制剂原料的定量分装,符合GMP规范,支持电子签名和审计追踪功能技术优势与创新点模块化设计硬件采用插拔式I/O模块(如AI/AO、DI/DO),支持热插拔更换,维护时间缩短70%。冗余与容错机制关键节点(如控制器、通信网络)采用双冗余配置,切换时间<,系统可用率达。数据分析与优化集成大数据分析引擎,可生成能效分析报告(如单位产量能耗、设备利用率),指导工艺优化。 DCS控制系统,实现生产数据的无缝集成。湖北快速DCS控制系统常用知识

DCS控制系统,凭借其高度的自动化水平和出色的控制能力,正成为现代制造业智能化转型的重要推手。该系统集成了先进的计算机技术、控制技术和通信技术,实现了对生产设备的远程监控和智能化管理。在生产过程中,DCS控制系统能够根据生产需求灵活调整设备参数,优化生产流程,确保生产过程的稳定性和高效性。同时,其强大的故障诊断和预警功能,还能帮助企业及时发现并处理潜在问题,避免生产事故的发生,保障生产过程的连续性和安全性。浙江排队叫号DCS控制系统厂家电话智能化控制,DCS系统提升生产灵活性。

南京玖茂自动化研发的排队叫号DCS控制系统针对不同行业的服务特性,我们开发了六大垂直领域解决方案:在***领域实现"一窗通办"智能导流,支持28个省市级***事项编码体系;医疗场景集成HIS系统接口,可自动关联患者电子病历与检验报告;银行版本符合银保监规范,内置冠字号码追踪和双录质检模块。某三甲医院打造的智慧药房系统,通过智能筐+LED指引灯的组合,将取药等待时间从25分钟压缩至8分钟;在郑州某车管所实施的"通道式"查验方案,利用UWB定位技术实现车辆行进路线自动规划,日处理能力提升300%。系统预设18种排队规则模板,支持二次开发自定义业务流,满足不同场景的个性化需求。

DCS控制系统,凭借其的自动化水平和的控制能力,在现代制造业中扮演着举足轻重的角色。这一系统通过分布式控制、集中管理的设计理念,将复杂的生产流程化繁为简,实现了对生产设备的监控与智能化管理。在生产过程中,DCS控制系统能够根据生产需求灵活调整设备参数,优化生产流程,从而确保生产过程的稳定性和高效性。其出色的性能,使得企业能够轻松应对市场变化,实现快速响应和灵活生产。DCS控制系统,作为工业自动化领域的佼佼者,正以其独特的优势和的应用领域,着制造业的智能化发展。该系统通过集成先进的计算机技术、控制技术和通信技术,构建了一个高度智能化的生产环境。在生产现场,DCS控制系统能够实时监测设备状态,及时发现并处理潜在故障,确保生产过程的连续性和稳定性。DCS控制系统,提升企业生产智能化水平。

集散式定量DCS控制系统集成高精度称重传感器和流量计,支持实时数据采集与闭环反馈,误差范围可控制在±0.1%以内。采用PID算法和模糊逻辑控制,自动调整阀门开度或输送速度,确保配比精度。例如,在化工原料混合场景中,系统可实现多组分同步定量投料,避免人工干预导致的误差。现场控制级:搭载工业级PLC和嵌入式控制器,支持冗余配置(如双CPU、双电源),确保单点故障不影响整体运行。过程管理级:通过OPCUA协议实现设备互联,支持千级终端并发通信,响应时间≤10ms。智能监控,DCS系统保障生产安全。四川全自动DCS控制系统量身定制

高效生产,DCS系统创造新方向。湖北快速DCS控制系统常用知识

DCS控制系统,凭借其高度的自动化水平和出色的控制能力,正成为现代制造业不可或缺的重要组成部分。该系统通过集成先进的计算机技术、控制技术和通信技术,实现了对生产设备的监控和智能化管理。DCS控制系统灵活的配置选项和可扩展性,也使得系统能够满足企业不断变化的生产需求,为企业的持续发展提供有力保障。DCS控制系统,作为工业自动化领域的佼佼者,正以其独特的优势和的应用领域,着制造业的智能化变革。该系统通过分布式控制、集中管理的理念,实现了对生产设备的调控和高效协同。在生产过程中,DCS控制系统能够实时采集、处理和分析生产数据,为企业的生产决策提供有力支持。湖北快速DCS控制系统常用知识

- 辽宁DCS控制系统生产厂家 2025-06-13

- 湖北定制DCS控制系统厂家供应 2025-06-13

- 青海DCS控制系统欢迎选购 2025-05-29

- 上海DCS控制系统厂家供应 2025-05-29

- 江苏一体化DCS控制系统厂家批发价 2025-05-29

- 青海集散式定量DCS控制系统厂家批发价 2025-05-16

- 辽宁DCS控制系统欢迎选购 2025-05-16

- 江西定制DCS控制系统哪里买 2025-05-16

- 福建智能计量DCS控制系统量身定制 2025-05-16

- 重庆智慧化DCS控制系统欢迎选购 2025-05-16

- 广东全自动DCS控制系统供应商 2025-05-15

- 河南集散式定量DCS控制系统哪里买 2025-05-15