- 品牌

- 玖茂自控

- 型号

- DCS控制系统

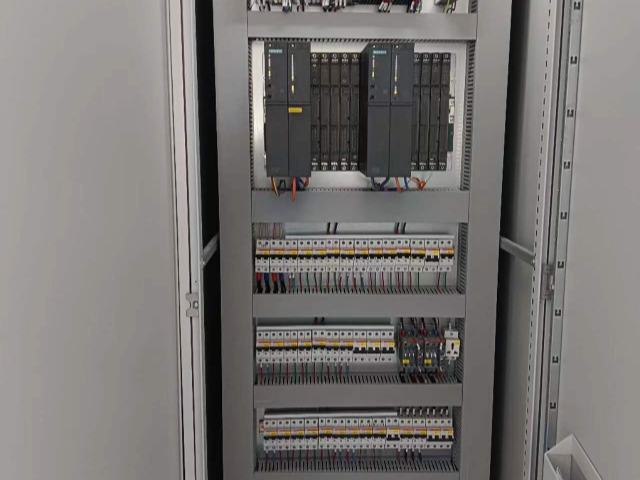

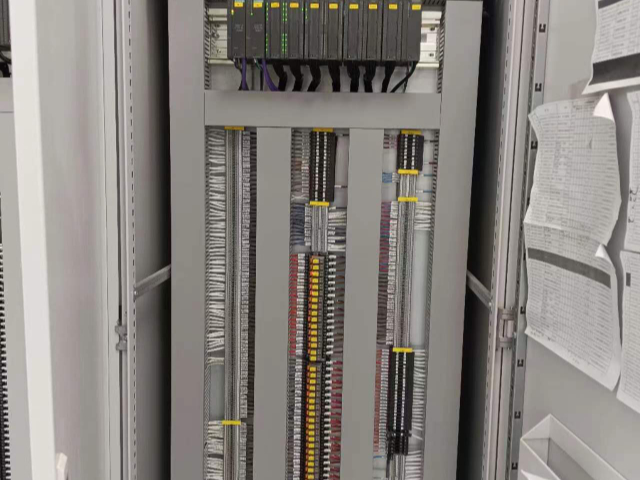

DCS控制系统,作为现代工业自动化领域的力量,正以其高效、智能的特性,为制造业的转型升级提供强大动力。该系统通过分布式控制架构,实现了对生产流程的精细化管理和监控。在生产现场,DCS控制系统能够实时采集各项数据,并进行快速处理和分析,从而为生产决策提供科学依据。其强大的控制能力,确保了生产过程的稳定性和安全性,有效提升了生产效率和产品质量。此外,DCS控制系统还支持远程监控和故障诊断,为企业的生产维护提供了极大便利。智能监控与分析,DCS系统提升生产价值。江苏分布式定量DCS控制系统量身定制

南京玖茂自动化研发的排队叫号DCS控制系统本系统硬件平台***适配国产信创生态,主控单元搭载飞腾FT-2000/4处理器,运行频率达2.6GHz,配合紫光DDR4颗粒组成双通道内存架构,确保关键数据读写速度≥4800MT/s。人机交互终端采用京东方工业级液晶面板,表面覆盖AG防眩光钢化玻璃,支持戴手套操作和-40℃低温启动。在黑龙江某边境口岸部署案例中,设备持续稳定运行超过26000小时未发生宕机。电源模块采用双路冗余设计,支持AC 220V与DC 48V双电源输入,配备过压、过流、短路三重防护机制,通过GB/T 17626电磁兼容认证,特别适合变电站、石油化工等复杂电磁环境应用。河南定制DCS控制系统常用知识实时数据分析,DCS系统指导生产决策。

批量控制器DCS控制系统企业集成层:与MES、ERP无缝对接,提供生产计划排程、物料消耗分析等数据接口,减少人工干预误差 3 11。技术创新点:智能纠偏机制:通过AI算法实时监测批次偏差,自动调整工艺参数。某案例显示,系统在检测到反应釜温度异常后,10秒内启动补偿程序,避免整批次报废 6。模块化扩展:支持热插拔I/O模块和软件功能包(如清洁验证CIP模块),满足多品种柔性生产需求。行业应用与典型案例制药行业:应用于固体制剂生产,实现从称量、混合到压片的全自动化控制。某项目通过DCS系统将生产周期从48小时压缩至32小时,人工成本降低60%

DCS控制系统的远程监控与诊断DCS控制系统支持远程监控和诊断功能,使得运维人员能够实时了解系统运行状态,及时发现并处理潜在问题。这种远程管理方式不仅提高了运维效率,还降低了运维成本。同时,通过远程数据备份和恢复功能,DCS系统能够确保生产数据的完整性和安全性,为企业的安全生产提供了有力保障。DCS控制系统的未来发展展望未来,DCS控制系统将继续在工业自动化领域发挥重要作用。随着物联网、大数据等技术的不断发展,DCS系统将与更多智能设备实现无缝连接和数据交换,构建出更加智能、高效的工业自动化网络。DCS控制系统,为企业提供多方面生产支持。

南京玖茂排队叫号DCS控制系统采用"云-边-端"三级架构,边缘计算节点搭载华为Atlas500智能模块,实现10ms级本地决策响应。系统支持百万级终端并发接入,日处理事务量突破1500万条。在苏州工业园区***服务中心的部署中,成功管理428台智能终端。控制器采用双机热备设计,切换时间<,确保7×24小时不间断运行。采用改进型蚁群算法(α=,β=),支持6种优先级权重配置。相比传统FCFS算法,窗口利用率提升,客户平均等待时间降低。系统内置18种业务规则模板,支持VIP插队、跨网点预约、过号自动顺延等复杂策略。 高度集成,DCS系统简化生产操作流程。定制DCS控制系统欢迎选购

DCS控制系统,实现生产数据的无缝集成。江苏分布式定量DCS控制系统量身定制

DCS控制系统,作为工业自动化领域的技术之一,正以其的性能和的应用前景,为现代制造业的智能化发展注入强劲动力。该系统采用分布式架构,将控制任务分散到各个节点,实现了对生产设备的精确控制和高效管理。在生产过程中,DCS控制系统能够实时监测设备状态,及时调整工艺参数,确保生产过程的稳定性和产品质量。此外,其强大的数据处理和分析能力,还能为企业提供科学的生产决策依据,助力企业实现精益化生产和智能化升级。其良好性能和多场景应用领域,使得DCS控制系统在现代制造业中发挥着越来越重要的作用。江苏分布式定量DCS控制系统量身定制

- 山东全自动DCS控制系统常用知识 2025-04-25

- 浙江全自动DCS控制系统安装 2025-04-24

- 安徽一体化DCS控制系统欢迎选购 2025-04-24

- 江苏分布式定量DCS控制系统量身定制 2025-04-24

- 智能计量DCS控制系统供应商 2025-04-24

- 四川批量控制器DCS控制系统量身定制 2025-04-24

- 辽宁一体化DCS控制系统欢迎选购 2025-04-24

- 江苏批量控制器DCS控制系统常用知识 2025-04-24

- 湖北快速DCS控制系统哪里买 2025-04-24

- 广东智慧化DCS控制系统量身定制 2025-04-24

- 河南一体化DCS控制系统厂家电话 2025-04-22

- 青海集散式定量DCS控制系统咨询报价 2025-04-22