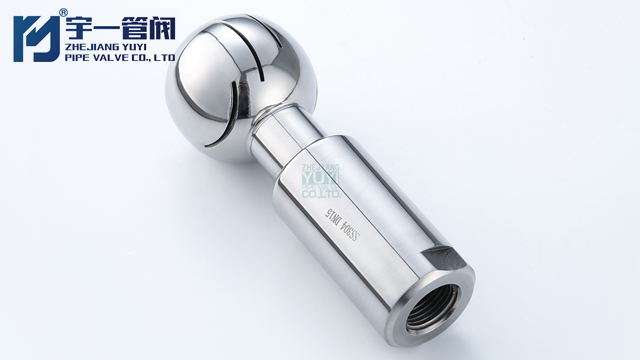

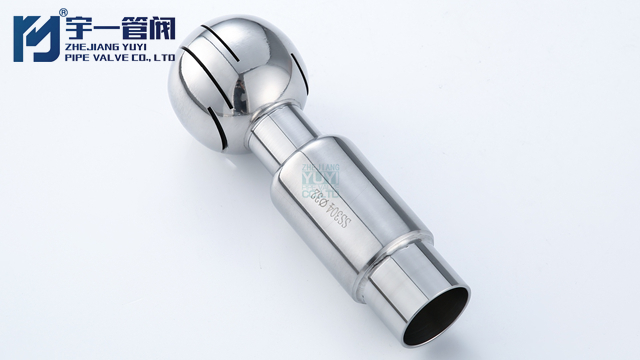

- 品牌

- 宇一管阀

- 型号

- 清洗球

- 用途

- 工业用,医用

- 加工定制

- 是

- 清洗方式

- 360°自动旋转

- 动力

- 液压

- 产地

- 温州

- 厂家

- 浙江宇一管阀有限公司

- 链接方式

- 插销/内丝/快装/焊接

在现代自动化生产线中,旋转清洗球的集成与协同管理是保障设备洁净、维持生产连续性的关键环节。通过与生产线的深度融合及系统化管理,可实现清洁作业与生产流程的无缝衔接。设备集成方面,旋转清洗球需根据生产线布局和设备特性进行定制化设计。针对食品饮料生产线的灌装机、输送管道等不同设备,选用适配尺寸和喷射特性的清洗球,确保清洁无死角。同时,采用快装接口和标准化连接方式,实现清洗球与生产线管道、储罐的快速对接与拆卸,便于维护和更换。例如,在制药自动化生产线中,旋转清洗球通过无菌快装接头与反应釜连接,既能满足GMP规范要求,又可在生产间隙迅速投入清洁作业。控制系统集成是实现自动化清洁的。旋转清洗球与生产线的PLC(可编程逻辑控制器)或DCS(分布式控制系统)深度对接,操作人员通过控制平台预设清洁程序,包括清洗时间、喷射压力、旋转速度等参数。当生产线完成生产任务,系统自动触发清洗指令,清洗球按预设流程启动,与输送系统、灌装设备等协同运作,避免人工干预导致的时间延误和操作误差。此外,清洗球内置的传感器将运行数据实时反馈至控制系统,一旦出现异常(如压力不足、转速异常),系统立即报警并暂停清洁作业,保障设备安全。 旋转清洗球产生的高压水流冲击力强,有效剥离设备表面油污。浙江快装旋转清洗球宇一管阀

实验室设备因精密性和特殊性,对清洁要求近乎苛刻,普通清洁方式难以满足需求。小型旋转清洗球凭借精巧设计、高效清洁能力与安全特性,成为实验室设备清洁的理想解决方案。实验室设备通常结构紧凑、内部空间狭窄,如试管、移液管、小型反应釜等,传统清洁工具难以深入内部缝隙进行彻底清洁。小型旋转清洗球的直径通常在20-50mm之间,可轻松适配各类小型容器与管道。其微型化设计不影响清洁性能,通过内置微型驱动装置和精密喷嘴,在高压水流驱动下实现高速旋转,以360度无死角的喷射方式,深入设备内部各个角落,有效残留的化学试剂、生物样本和污垢,避免交叉污染风险。在材质选择上,实验室用小型旋转清洗球多采用高纯316L不锈钢或符合USPClassVI标准的特种工程塑料。不锈钢材质经镜面抛光处理,粗糙度Ra≤μm,表面光滑不易残留污垢,且耐腐蚀性强,可抵御各类酸碱试剂的侵蚀;特种工程塑料则具有低吸附性、无溶出物的特性,适用于生物实验室对清洁设备的严苛要求,确保不会对实验样本和结果产生干扰。此外,小型旋转清洗球的操作灵活性与节能优势契合实验室需求。其可通过调节水流压力和旋转速度,适配不同类型设备的清洁强度要求,避免过度清洁损伤精密部件。 不锈钢旋转清洗球咨询旋转清洗球的球体表面光滑,不易残留污垢,便于自身清洁维护。

在工业清洁中,旋转清洗球的喷射模式直接影响清洁效率与效果。连续喷射和脉冲喷射是两种常见模式,它们在原理、适用性和成本效益上各有优劣。连续喷射模式以恒定的水流压力和流量持续冲刷设备表面,形成稳定的清洁覆盖。其优势在于清洁均匀性强,适用于表面平整度高、污垢分布均匀的设备,如食品饮料行业的储罐、管道。持续的水流可快速带走松散污垢,防止二次附着,对于油脂、浮尘等易冲洗的污渍效果。此外,连续喷射操作简单,无需复杂的控制系统,设备成本较低。然而,该模式在应对顽固污垢时存在局限性,持续的水流容易分散冲击力,难以有效击碎厚层结垢或硬化污渍,且在清洁完成后可能因水流残留导致清洁液浪费,增加运行成本。脉冲喷射模式则通过周期性的高压水射流冲击,产生瞬间强冲击力。该模式在顽固污垢方面表现突出,高频脉冲产生的水锤效应能有效破碎结垢、剥离生物膜,适用于化工反应釜、油田管道等污垢附着力强的场景。例如,在水泥生产线回转窑的清洁中,脉冲喷射可将顽固水泥垢的效率提升40%以上。同时,脉冲喷射的间歇性工作方式可降低整体能耗,减少水资源和清洁剂消耗。但其劣势在于清洁覆盖的均匀性不足,若脉冲频率设置不当,易出现清洁盲区。

乳制品行业对设备清洁的卫生标准近乎苛刻,任何微生物残留或杂质污染都可能导致产品变质。旋转清洗球凭借高效清洁与安全可靠的特性,成为乳制品生产设备清洁的主力军,以下通过实际案例解析其应用成效。在某大型乳制品企业的鲜奶发酵罐清洁中,传统人工清洗需耗费6名工人近3小时,且难以彻底罐壁残留的乳垢与生物膜,导致菌落总数超标风险增加。引入食品级316L不锈钢材质的旋转清洗球后,清洁流程实现自动化升级。该清洗球配备多角度扇形喷嘴,在高压水流驱动下高速旋转,15分钟内即可完成360度无死角冲刷。清洗后检测显示,发酵罐内壁菌落总数从原来的每平方厘米1000CFU降至5CFU以下,完全符合乳制品生产卫生标准。同时,清洁效率提升66%,每年节省人工成本超50万元。在酸奶生产线的管道清洁环节,由于酸奶黏性大,管道内壁易残留蛋白质和糖分,滋生嗜冷菌,影响产品保质期。企业采用内置智能传感器的旋转清洗球,该清洗球可根据管道内污垢浓度自动调节喷射压力与旋转速度。当检测到顽固污垢时,清洗球启动强力冲刷模式,以20bar的高压和400转/分钟的转速,配合碱性清洁剂,快速剥离管道内壁的黏性残留。清洁过程中,系统实时记录压力、温度、时间等参数。 在日化生产设备中,旋转清洗球保障搅拌罐清洁,提高产品质量。

旋转清洗球在不同环境下长期使用,其材质需经受温度、湿度、化学腐蚀等多重考验。通过系统的耐候性测试与长期性能评估,可确保清洗球在复杂工况下稳定运行,避免因材质老化引发清洁失效或设备损坏。耐候性测试采用模拟与实际环境测试相结合的方式。实验室模拟测试中,利用高低温交变试验箱模拟-40℃至80℃极端温差环境,观察材质是否出现脆化、变形;盐雾试验箱通过喷雾5%氯化钠溶液,测试金属材质的耐腐蚀性能;紫外老化试验箱则模拟阳光照射,评估高分子材料的抗老化能力。例如,对不锈钢材质的清洗球进行1000小时盐雾测试后,观察其表面是否出现锈蚀;对工程塑料材质进行500小时紫外照射,检测其力学性能衰减情况。实际环境测试则将清洗球安装于典型工况场景中,如高温高湿的食品加工厂、强酸碱环境的化工车间,定期采集数据。通过对比使用前后的材质硬度、拉伸强度、表面粗糙度等指标,量化材质性能变化。例如,在乳品车间连续使用6个月后,检测清洗球外壳的耐磨损程度;在电镀生产线运行1年后,评估材质对化学药剂的耐受性。长期性能评估需综合多项指标。除基础的力学性能、化学稳定性外,还需关注材质的生物相容性、抗疲劳性等特性。对于食品接触场景。 旋转清洗球通过标准化生产,质量可靠,可快速投入各类清洗场景使用。不锈钢旋转清洗球批发

在乳制品生产中,旋转清洗球保障奶罐清洁,确保产品质量安全。浙江快装旋转清洗球宇一管阀

旋转清洗球的技术发展,深刻反映了工业清洁领域从人力密集型向智能化、自动化转型的趋势。从初的手动操作到如今的全自动智能控制,每一次技术迭代都为行业带来质的飞跃。早期的手动旋转清洗球,主要依赖人工操作。操作人员需将清洗球安装在设备内,通过外接高压水管注入清洁液,再手动调节阀门控制水流压力和方向。这种方式虽能实现基础清洁功能,但存在效率低、清洁效果不稳定的问题。清洗过程中,难以保证覆盖设备的每个角落,且人力操作强度大,耗时耗力,适用于小型设备或清洁要求不高的场景。随着工业需求升级,半自动旋转清洗球应运而生。这类清洗球通过增加简单的机械驱动装置,如齿轮、轴承,利用水流冲击力带动球体旋转,实现360度动态清洁。相比手动清洗球,其清洁效率提升,能有效减少清洁盲区。同时,半自动清洗球可与管道系统集成,通过阀门控制清洗液的通断和压力调节,部分环节实现自动化,降低了人工干预频率,在食品饮料、制药等行业的中型设备清洁中得到广泛应用。进入智能化时代,全自动旋转清洗球成为行业主流。它集成传感器、微处理器和自动化控制系统,具备智能监测与自适应调节功能。内置的压力、流量传感器实时反馈清洁数据。 浙江快装旋转清洗球宇一管阀

- 浙江不锈钢旋转清洗球德标 2025-07-05

- 温州360度旋转清洗球厂商 2025-07-05

- 温州旋转清洗球厂家供应 2025-07-04

- 温州内螺纹旋转清洗球德标 2025-07-04

- 温州SS304旋转清洗球厂家直销 2025-07-03

- 浙江旋转清洗球供应 2025-07-03

- 浙江双卡盘旋转清洗球德标 2025-07-03

- 嘉兴旋转清洗球生产厂家 2025-07-02

- 无锡旋转清洗球厂家直销 2025-07-02

- 杭州旋转清洗球定制 2025-07-01

- 上海旋转清洗球零售 2025-06-28

- 温州不锈钢旋转清洗球询价 2025-06-25