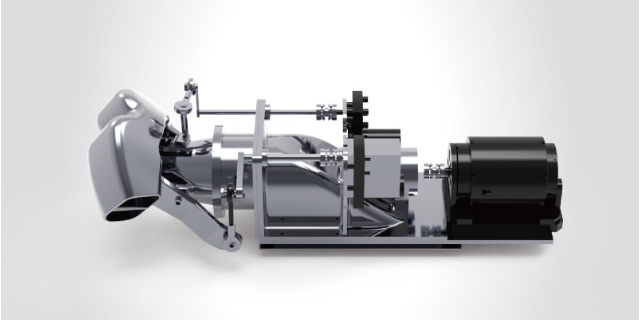

相较于传统的螺旋桨推进方式,喷水推进器在复杂环境下表现出明显优势。一方面,其无外露旋转部件的设计,能有效减少水草、渔网等杂物缠绕风险,适合在水草密集的内河或沿海区域使用;另一方面,通过调整喷嘴方向,可实现载体的原地转向、倒退等灵活操控,提升maneuverability(操控性)。在设计喷水推进器时,需重点优化水泵叶轮的水力性能,通过流体力学仿真分析减少空化现象,同时合理匹配喷嘴口径与水泵功率,以平衡推力与能耗。此外,材料选择上需考虑海水腐蚀等因素,采用耐磨耐腐蚀的合金材质,确保装置长期稳定运行。 其内部精密的齿轮传动系统,确保喷水推进器稳定输出强劲动力。佛山一体化喷水推进器

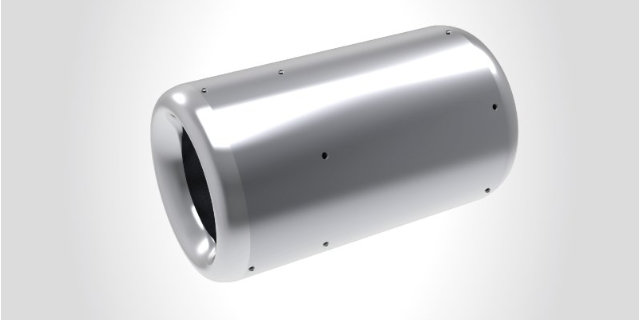

喷水推进器的制造工艺融合了精密加工与先进装配技术。其主要部件叶轮的制造,需通过五轴联动数控机床进行高精度切削,确保叶片曲面符合流体动力学设计,误差控制在微米级。为增强叶轮的耐磨性和抗腐蚀性,常采用激光熔覆技术在表面添加特殊合金涂层。而水泵壳体的制造则依赖3D打印与传统铸造结合的方式,先通过3D打印制作复杂流道模型,再以此为模芯进行铸造,优化内部水流路径。装配环节中,采用自动化扭矩控制设备拧紧关键螺栓,保障密封性与稳定性。这些先进工艺的应用,使得喷水推进器在高压高速的工作环境下,仍能保持长期可靠运行。北京智能喷水推进器服务依托先进设计,小豚智能喷水推进器助力无人船在测绘工作中高效采集地理信息。

在材料科学领域,小豚智能喷水推进器展现了特殊环境适应能力。其过流部件采用碳化硅增强型聚合物基复合材料,在盐雾试验中表现出优于传统铝合金的耐腐蚀性:经1000小时5%氯化钠溶液喷洒后,表面粗糙度只增加0.8μm。针对北方水域冬季作业需求,推进器流道内部集成电热除冰涂层,可在-20℃环境中防止冰晶堆积。2024年松花江冰期水文监测项目中,配备该推进器的破冰无人船连续工作72小时,动力系统未出现因低温导致的性能衰减,验证了其在极端工况下的可靠性。

从成本效益角度来看,东莞小豚智能的喷水推进器具有明显优势。在前期采购成本方面,虽然其技术相对先进,但通过规模化生产和优化供应链管理,产品价格具备市场竞争力,使客户能够以合理的预算获得高性能的推进设备。在使用过程中,由于其动力转换效率高,能耗较低,相比传统推进设备可节省大量的能源成本。而且,喷水推进器维护保养简便,故障率低,有效减少了因设备维修导致的停机时间和维修费用。长期来看,这些因素综合作用,使得搭载喷水推进器的无人船和水下机器人在全生命周期内的总成本明显降低。同时,因其出色的性能表现,能够高效完成各项任务,为用户带来更高的产出效益,实现了成本与效益的良好平衡,深受市场青睐。喷水推进器的模块化结构便于安装与拆卸,方便无人船后期的维护和升级。

东莞小豚智能始终将技术创新视为喷水推进器发展的主要驱动力。在研发过程中,不断引入跨学科知识,融合流体力学、材料学、电子控制等领域的前沿成果。例如,在优化水流动力学设计时,利用先进的计算流体力学软件进行大量模拟分析,精确调整进水口和喷口的形状、尺寸以及内部流道结构,使水流在推进器内部的流动更加顺畅,进一步提高推进效率。在电子控制系统方面,研发团队自主开发了高性能的控制器,实现对水泵转速、喷口方向等参数的精细调控,并且具备故障自诊断和自适应调整功能。通过这些持续的技术创新,喷水推进器不断突破性能瓶颈,为无人船和水下机器人行业的发展注入新的活力,带领行业技术发展潮流。采用新型材料制造的喷水推进器,重量更轻,却能保持强大的动力输出。吉林全自主喷水推进器怎么用

精密的液压控制系统提升了喷水推进器的动力输出精度。佛山一体化喷水推进器

喷水推进器的全生命周期成本管理涵盖设计、制造、运维等多个环节。在设计阶段,模块化结构设计可降低30%以上的后期维护成本——各组件(如叶轮、喷嘴、电机)可单独拆卸更换,避免因单一部件故障导致整机返厂维修。制造环节采用3D打印技术生产复杂流道部件,既能缩短加工周期,又能通过材料优化(如使用不锈钢粉末烧结)提升部件耐磨性,将平均故障间隔时间(MTBF)从传统工艺的500小时延长至800小时。运维层面,基于大数据的预测性维护系统可提前识别轴承磨损、密封老化等潜在问题,将非计划停机时间减少40%,明显降低船舶运营方的综合成本。佛山一体化喷水推进器