模块化电主轴系统正在带领柔性制造技术的创新性变革。德国某机床企业研发的HSK-A100智能主轴接口系统,通过创新的功能集成与智能控制技术,重构了工业加工的底层逻辑。该系统采用模块化设计理念,集成功率传输、冷却液循环、数据通讯等12个功能通道,配合气动快速锁紧机构,可在90秒内完成车削、铣削、磨削等不同功能主轴的全自动切换,较传统人工换装模式提升效率85%。其表面处理采用纳米级类金刚石涂层技术,经20000次插拔测试后仍保持定位精度,确保多工况下的加工一致性。在汽车差速器壳体加工中,该系统展现出良好的柔性制造能力。通过快速切换高精度车削主轴与五轴联动铣削主轴,实现粗加工到精加工的全工序集成,装夹次数从5次减少至1次,加工节拍缩短40%。其搭载的数字孪生模块,基于有限元分析与实时传感器数据,动态模拟主轴-刀具-工件系统的模态特性,结合遗传算法优化切削参数,使加工效率提升35%,能耗降低22%。实测数据显示,差速器壳体的形位公差从,表面残余应力分布均匀性改善57%。工业级应用验证了该技术的良好效益。某汽车零部件巨头将其应用于混流生产线后,产线换型时间从4小时压缩至25分钟,实现12种车型的柔性生产切换。 电主轴轴向窜动超差需调整预紧螺母,恢复轴向定位精度。无锡磨削主轴维修报价

电主轴维修后的性能测试与验收标准维修完成后严格的性能测试是确保主轴可靠运行的关键环节。机械性能测试包括径向跳动(一般要求≤0.002mm)和轴向窜动(≤0.001mm)检测,使用千分表在标准芯棒上测量。振动测试应检测各频段振动值,高速主轴(≥20000rpm)的振动速度有效值通常要求≤0.8mm/s。动平衡校正至关重要,残余不平衡量应控制在G1.0级以内,对于超高转速主轴可能需要G0.4级平衡。电气性能验收:绝缘电阻≥500MΩ,三相电阻不平衡率≤2%,空载电流不平衡率≤10%。温升测试需在额定转速下连续运行2-4小时,轴承外圈温升不超过35℃,绕组温升符合绝缘等级要求。对于带编码器的主轴,还需检查反馈信号质量和位置控制精度。完整的验收报告应包括各项测试数据和与出厂标准的对比,作为质量保证和后续维护的基准。根据JB/T10870-2008电主轴行业标准,维修后主轴性能应达到原出厂指标的80%以上才算合格南京工具磨主轴维修公司数控机床主轴维修技术指南,涵盖常见故障排查与精密校准方法,提升设备使用寿命。

电主轴在高速运转时产生的振动问题,是精密加工领域常见的挑战之一。振动不仅影响加工质量,还会对设备寿命和操作安全性造成严重威胁。首先,从加工精度的角度来看,振动会导致工件表面出现振纹、粗糙度超标或尺寸精度偏差等问题。例如,在模具加工或高光洁度零件切削中,即使微米级的振动也可能使成品报废,增加返工率和生产成本。其次,振动会加速电主轴内部关键部件的磨损,特别是轴承、转子和刀具夹持系统。长期振动环境下,轴承滚道可能出现点蚀或剥落,主轴芯轴会产生疲劳裂纹,导致设备提前失效。更严重的是,若振动频率与机床固有频率重合,可能引发结构共振,造成机床整体稳定性下降,甚至引发安全事故。从经济角度分析,振动问题带来的隐性成本极高。以某汽车零部件加工企业为例,因未及时解决电主轴振动,导致批量工件尺寸超差,单次损失超过50万元。此外,频繁的维修停机时间降低了设备利用率,进一步影响产能。因此,企业需建立振动监测体系,结合ISO10816等振动标准,定期评估主轴状态。现代智能机床还可通过内置传感器实时采集振动数据,并联动数控系统自动调整参数,从源头抑制振动。对于高附加值加工场景(如航空航天叶片加工)。

4. 松拉刀机构升级:换装德国MUBEA定制碟簧组,夹持力恢复至19.2kN(超原厂标准6%)。第四部分:动态验证达到欧洲标准完成48小时阶梯式跑合测试(0~24,000rpm分段加载),关键数据如下:| 指标 | 测试值 | OMLAT标准 ||---------------|-------------|------------|| 振动(MAX) | 0.6mm/s | ≤1.0mm/s || 温升(ΔT) | 22℃ | ≤30℃ || 噪音 | 68dB(A) | ≤75dB(A) |动平衡校正后残余不平衡量0.8g·mm/kg,优于ISO 1940 G1.0级。经修复的主轴在模拟齿轮铣削测试中,加工表面粗糙度稳定达到Ra0.32,超越客户要求的Ra0.4。结语:天斯甲主轴维修中心通过融合意大利原厂设计规范与德国精密制造工艺,成功修复这台特殊构型电主轴,其振动控制水平甚至优于出厂数据,再次印证了“故障还原度100%,性能提升度30%”的技术理念。润滑系统的清洗和换油能有效延长主轴使用寿命。

SKF电主轴赋能智能数控机床升级在汽车智能制造领域,SKF电主轴正以创新性技术推动加工效率跃升。某全球TOP3汽车零部件供应商的上海工厂,为解决铝合金副车架加工中的振刀问题,引入SKFHES581系列高速电主轴。该设备采用三点支撑结构配合主动磁悬浮技术,将转速稳定在24,000rpm时振动值控制在μm以内,较传统主轴降低65%。通过集成智能热补偿模块,在连续加工12小时后温度波动不超过±1℃,确保孔径加工精度稳定在IT4级。实际生产数据显示:单个工件加工时间从22分钟缩短至14分钟,刀具更换频率由每班3次降为每班1次,年节约加工成本超280万元。更通过OPCUA协议实现与MES系统直连,实时传输轴承磨损、温度等12项参数,使设备综合利用率(OEE)提升至,成为工信部"智能制造示范项目"的主要技术支撑。 轴向窜动过大需调整轴承间隙。郑州进口主轴维修哪里有

电主轴维修常见问题包括编码器信号丢失、轴承卡死等,需针对性检测与修复。无锡磨削主轴维修报价

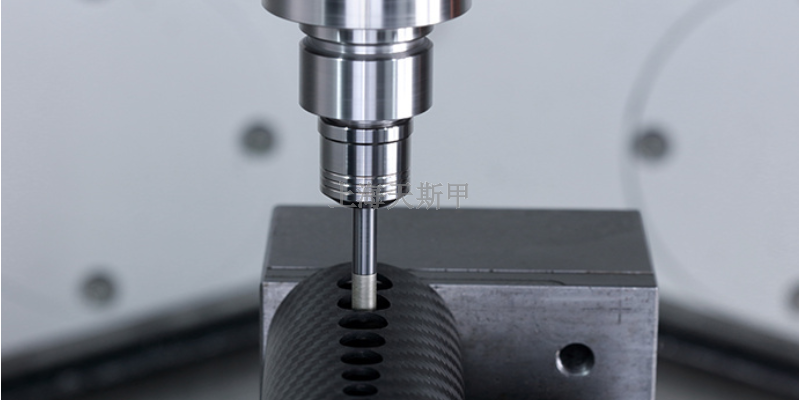

客户反映,其ANCA-RX7电主轴在运行中持续发出异响,并伴随明显卡顿现象,导致加工精度严重下降。经天斯甲主轴维修团队初步排查,故障指向主轴主要部件——油脂润滑轴承系统。天斯维修团队诊断流程1. 现场检测- 使用振动频谱仪检测异响频率,锁定异常震动源为轴承区域- 拆解主轴外壳后,发现轴承滚道存在明显磨损划痕,油脂呈现灰黑色(正常应为乳白色)2. 故障溯源- 检测防尘吹气系统:气压值只有0.2MPa(ANCA标准要求≥0.5MPa)- 轴承密封腔体内积聚大量金属碎屑,证实防尘失效导致外部粉尘侵入3. 关键结论防尘吹气气压过小→密封失效→粉尘污染润滑油脂→轴承滚动体异常磨损→异响与卡顿无锡磨削主轴维修报价