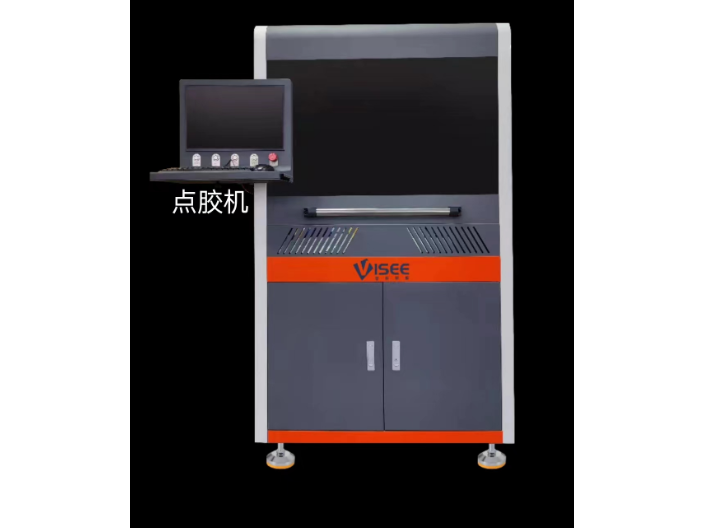

- 品牌

- VISEE,慧炬

- 型号

- G300

- 类型

- 在线跟随点胶机

- X轴行程

- 450

- Y轴行程

- 380

- Z轴行程

- 200

- 最大负载

- 6

- 移动速度

- 1000

- 重复精度

- ±0.02

- 存储空间

- 128

- 气源

- 0.5-0.7

- 电源

- 220/50

- 功率

- 1500

- 最小吐出量

- 0.1

- 吐出时间调节

- 0.01

- 吐出频率

- 100

- 外形尺寸

- 1100*1400*1800

- 重量

- 500

- 产地

- 广州

- 厂家

- 慧炬智能

点胶机在 5G 通信设备制造中承担着保障信号传输质量的关键工艺环节。在基站滤波器组装中,点胶机将银导电胶以 0.1mm³ 微点点涂于腔体缝隙,固化后形成导通电阻小于 5mΩ 的电气连接。为确保点胶精度,设备配备纳米级位移平台,定位精度达 ±0.5μm,配合高精度点胶阀实现稳定出胶。针对高频率 PCB 板,采用 UV 胶喷射点胶技术,在 100μm 间距的焊盘间完成准确点胶,经回流焊后形成牢固焊点。在 5G 手机天线封装中,点胶机将吸波材料以薄膜涂覆方式施加,厚度控制在 0.05mm,通过激光干涉仪实时监测膜厚均匀性,有效抑制信号干扰,提升通信性能。设备还具备自动清洁功能,每完成 1000 次点胶后自动对喷头进行超声波清洗,确保点胶质量稳定。双液点胶机专为 AB 胶混合点胶设计,自动配比混合胶水,确保固化效果均匀可靠。上海点胶机企业

点胶机

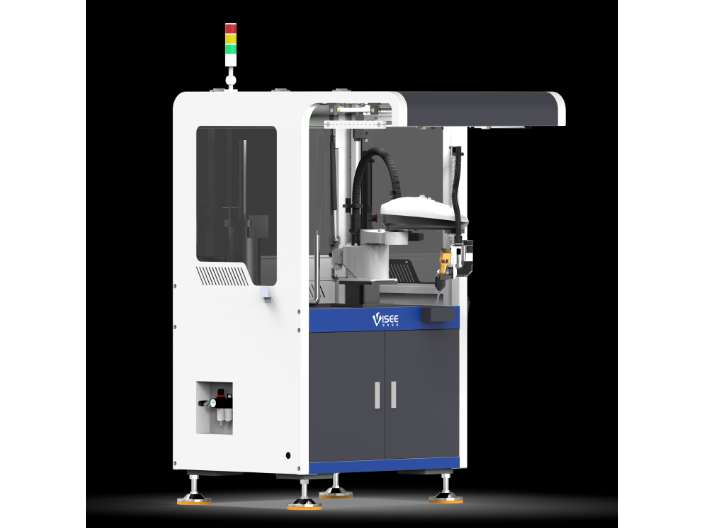

消费电子行业的创新驱动点胶机向微型化、高速化发展。在 TWS 耳机组装中,点胶机需将直径 0.2mm 的瞬干胶以 2 秒固化时间点涂于耳机外壳缝隙,为满足每分钟 120 件的生产节拍,设备采用多头并行点胶技术,同时配备高速旋转式混合器,确保胶水在短时间内充分混合。针对折叠屏手机铰链密封,新型点胶机开发出柔性轨迹点胶技术,通过六轴联动机械臂,在 0.3mm 窄缝内完成蛇形涂胶,配合压力传感器实时监测胶水反作用力,确保折叠 20 万次后防水性能不下降。多物料混装点胶机可在同一工位完成导电胶、密封胶、导热胶的复合涂覆,通过快速换阀系统,实现不同胶水的切换时间小于 10 秒,大幅简化工艺流程。湖北硅胶点胶机定制点胶机的点胶路径可保存为模板,便于重复调用,提高生产效率。

点胶机的胶水管理系统直接决定生产稳定性与成本控制。智能供胶系统通过压力传感器与液位监测装置,实时监测胶水余量,当胶桶液位低于 20% 时自动触发补料程序,采用真空吸料方式避免空气混入。对于双组份胶水,动态配比系统采用高精度齿轮泵计量,混合比例误差控制在 ±0.5% 以内,并通过静态混合管实现均匀混合。某汽车零部件厂引入的真空脱泡供胶系统,利用离心力与真空负压双重作用,将胶水含气量从 5% 降至 0.3%,有效避免点胶后气泡产生。同时,系统还具备胶水粘度在线监测功能,当粘度波动超过 ±10% 时自动调整点胶压力,使车灯密封合格率从 89% 提升至 98%,每年节约胶水成本约 80 万元。

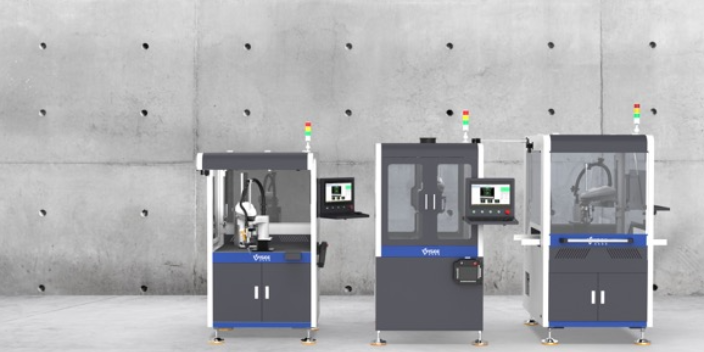

随着工业自动化和智能制造的发展,点胶机正朝着智能化、集成化方向迈进。智能化点胶机集成了物联网、大数据等技术,可实现设备状态的实时监控、故障预警和远程维护。通过在点胶机上安装传感器,实时采集设备的运行数据,如气压、温度、电机转速等,上传至云端进行分析处理,一旦发现异常情况,系统立即发出预警,提醒操作人员进行处理。集成化方面,点胶机可与其他自动化设备,如贴片机、检测设备等进行无缝对接,组成完整的自动化生产线,实现从原材料上料、点胶、组装到检测的全流程自动化,进一步提高生产效率和产品质量。全自动点胶机搭载智能控制系统,可根据预设程序快速完成复杂图形点胶,大幅提升生产效率。

在制造领域,对点胶精度的要求越来越高,促使点胶机不断向高精度化方向演进。未来的点胶机将采用更先进的运动控制技术,如直线电机驱动、纳米级光栅尺反馈,实现点胶头的高精度定位和运动控制,将点胶精度提升到亚微米级别,满足如半导体芯片封装、微型传感器制造等精密点胶需求。同时,新型的点胶头设计和材料应用也将进一步提高点胶精度,例如采用微流控技术的点胶头,能够实现超微量、均匀的胶水分配;具有自适应补偿功能的点胶头,可根据胶水黏度变化自动调整出胶参数,确保点胶量的一致性。此外,高精度的在线检测技术与点胶机的深度融合,通过激光测厚仪、视觉检测系统实时反馈点胶质量信息,实现闭环控制,进一步保障点胶精度。点胶机支持多语言操作界面,方便不同地区用户使用,助力国际化生产。江苏单头点胶机推荐

点胶机支持自定义编程,可根据产品需求灵活设置点胶路径、速度和胶量。上海点胶机企业

点胶机的环保技术革新成为行业可持续发展的关键。针对传统胶水 VOC 排放问题,研发出水性胶点胶系统,通过加热管路保持胶水流动性,温度控制在 40-50℃,配合防腐蚀材质泵体,实现水性聚氨酯胶的稳定涂布。在胶水回收利用方面,开发出离心分离与膜过滤结合的回收装置,首先通过离心力将未固化胶水与杂质分离,再利用超滤膜过滤去除微小颗粒,使胶水回收率提升至 90%。某电子企业采用环保点胶方案后,每年减少有机溶剂使用量 12 吨,废气处理成本降低 40%,满足欧盟 REACH 法规要求。同时,设备还配备活性炭吸附装置,对残余挥发性气体进行净化处理,确保车间空气质量达标。上海点胶机企业

- 智能点胶机技巧 2025-07-03

- 重庆新能源点胶机推荐 2025-07-03

- 河北AB胶点胶机功能 2025-07-03

- 辽宁点胶机功能 2025-07-03

- 重庆双头点胶机功能 2025-07-03

- 河北螺杆阀点胶机技巧 2025-07-03

- 江西选择性点胶机销售厂家 2025-07-03

- 浙江全自动点胶机定制 2025-07-03

- 湖北热熔胶点胶机厂商 2025-07-03

- 河北压电阀点胶机建议 2025-07-03

- 安徽围坝点胶机推荐 2025-07-03

- 辽宁引脚包封点胶机推荐 2025-07-03