- 品牌

- 唐纳森,BOFI

- 型号

- DFEI ,V1000IQ,DFOE,ET-1

燃煤电厂锅炉烟气除尘是ESP和BF的传统战场:1. 静电除尘器 (ESP):长期主导,利用粉尘高比电阻特性(需注意调质),低阻节能,但满足<30mg/Nm³需4-5电场,对PM2.5脱除有限;2. 袋式除尘器 (BF):采用PPS/PPS+PTFE覆膜等滤料,效率极高且稳定,易达超低排放(<5mg/Nm³),但阻力较高,滤袋寿命管理关键;3. 电袋复合除尘器 (FF):结合两者优势,前电后袋,低阻高效,寿命长,现整体应用;4. 湿式静电除尘器 (WESP):常置于脱硫塔后,作为终端精处理,高效去除SO₃酸雾、PM2.5、石膏雨滴,保障烟囱视觉透明。超低排放标准下,FF+WESP组合成为主流选择。气箱脉冲除尘器采用分室离线清灰,适合高浓度粉尘工况。山西除尘器现货

防爆型除尘器在处理易燃易爆粉尘时发挥着关键作用。对于面粉厂、铝粉加工厂等场所产生的易燃易爆粉尘,一旦遇到火源或静电火花,极易引发炸裂事故。防爆型除尘器采用特殊的防爆设计,如设置防爆门、采用防静电滤料、安装火花探测及熄灭装置等。当检测到火花时,火花探测装置会迅速发出信号,熄灭装置立即启动,将火花扑灭,防止粉尘炸裂的发生,保障生产安全。除尘器的运行能耗也是企业关注的重点之一。为了降低运行成本,研发人员在除尘器设计上不断进行节能改进。例如,优化清灰系统,采用智能控制技术,根据滤袋阻力变化自动调整清灰频率,避免不必要的清灰能耗;改进风机设计,提高风机效率,降低风机运行功率。同时,一些新型除尘器还采用能量回收技术,将除尘过程中产生的热能或动能进行回收利用,进一步提高能源利用率。山西除尘器现货除尘器灰斗料位计宜选用射频导纳型,避免粉尘粘附导致误报。

静电除尘器利用高压电场使气体电离,粉尘荷电后向阳极板迁移并沉积,再通过振打清灰落入灰斗。其扩大优势是阻力极低(<300 Pa),能耗集中于高压供电,适合处理大风量(如燃煤电厂百万级烟气)。效率受粉尘比电阻影响明显,至佳范围为10⁴~10¹⁰ Ω·cm,过高易引发反电晕,过低则导致二次扬尘。ESP对PM2.5有一定捕集效果,但满足超低排放(<10 mg/m³)常需4~5电场,设备庞大。近年来高频电源、脉冲供电等新技术提升了性能,尤其在钢厂烧结、水泥窑等高温高湿工况中仍具竞争力。

电袋复合除尘器将ESP(前级)与袋式(后级)结合,前级去除80%~90%粉尘(尤其粗颗粒),后级过滤残余细颗粒,荷电粉尘在滤袋表面形成疏松结构,阻力比纯袋式低30%~40%。该技术兼具低阻(800~1200 Pa)、高效(99.99%)、长滤袋寿命(3~5年)三重优势,成为燃煤电厂、钢铁烧结超低排放改造的主流选择。设计要点包括:1) 电场数与比集尘面积优化;2) 气流均布防滤袋冲刷;3) 防低温结露(ESP区电加热)。典型案例显示,其排放可稳定控制在5 mg/m³以下。转炉一次烟气采用OG湿法除尘,排放浓度可控制在50mg/m³以下。

旋风除尘器是利用旋转气流产生的强大离心力将粉尘颗粒从气流中分离的机械式除尘装置。含尘气体从切向进入筒体,形成高速旋转的外涡旋,粉尘在离心力作用下甩向筒壁,沿壁面滑落至锥体底部灰斗,净化气体则形成上升的内涡旋经排气管排出。其结构简单、无运动部件、造价低廉、维护方便、耐高温高压。但除尘效率相对较低(尤其对粒径<5μm的粉尘),阻力中等(500-2000Pa)。主要用于高浓度粗颗粒粉尘(>10μm)的初级净化、物料回收或预除尘,如锅炉、破碎机、输送转运点、木工车间。效率与筒体直径成反比,常采用多管并联形式(多管旋风除尘器)处理大风量。除尘器入口设气流均布板可避免滤袋局部冲刷,延长使用寿命。山西除尘器现货

垃圾焚烧炉除尘器需协同去除二噁英,活性炭喷射+布袋过滤是主流工艺。山西除尘器现货

静电除尘器利用高压直流电晕放电使气体电离,粉尘粒子荷电,并在强电场力(库仑力)作用下向阳极板(集尘极)迁移、沉积,再通过振打清灰落入灰斗。其关键过程包括气体电离、粉尘荷电、粉尘迁移(驱进)和粉尘清掉四个阶段。除尘效率受粉尘比电阻影响极大,至佳范围通常在10⁴ - 10¹⁰ Ω·cm。ESP对微细粉尘(如PM2.5)有良好的捕集能力,理论上效率可达99.9%以上。设备阻力极低(一般<300Pa),能耗主要体现在高压供电上,运行维护费用相对较低,特别适合处理大风量、高温(可高达400℃以上)、低粘性粉尘的场合,如燃煤电厂、水泥窑、烧结机。山西除尘器现货

- 湖南木工除尘器 2025-06-27

- 机械除尘器分类 2025-06-27

- 天津除尘器现价 2025-06-27

- 贵州布袋式除尘器 2025-06-25

- 广东塑烧板除尘器生产厂家 2025-06-24

- 天津单机除尘器 2025-06-23

- 天津脉冲袋式除尘器 2025-06-23

- 辽宁塑烧板除尘器生产厂家 2025-06-22

- 黑龙江旋风除尘器标准图 2025-06-22

- 辽宁除尘器工作原理 2025-06-21

- 山西国产气管现价 06-27

- 山西除尘器现货 06-27

- 四川机械霸田电缸售后服务 06-27

- 湖南木工除尘器 06-27

- 机械除尘器分类 06-27

- 西藏销售气管设备厂家 06-27

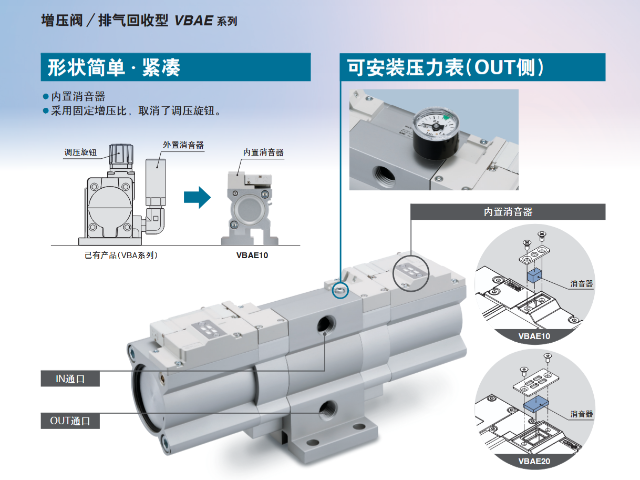

- 河南工业增压阀现价 06-27

- 北京气管专卖店 06-27

- 贵州霸田电缸配件 06-27

- 重庆工业增压阀执行标准 06-27