- 品牌

- 格瑞,格瑞海思,格瑞五恒

- 型号

- GDX系列

- 产地

- 江苏常州

- 可售卖地

- 全国

- 是否定制

- 是

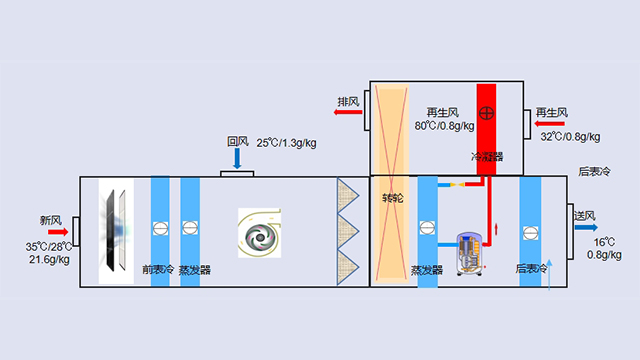

高温热泵转轮除湿机组的高温热泵技术能效升级,突破传统能耗瓶颈 本设备通过高温热泵技术对压缩机热泵循环进行系统性优化,将冷凝温度从行业常规的53℃提升至90℃,实现了冷凝热能的循环高效利用。这一技术突破使原本被废弃的冷凝热可直接用于转轮再生风加热,替代传统电加热或燃气加热模式。相比传统方案,该技术将再生风加热能效提升300%以上,综合节能率超过40%。以每小时处理10万立方米空气的工业场景为例,年均可减少电耗约120万度,相当于减少碳排放850吨。更重要的是,高温热泵技术通过工质优化与压缩比准确调控,确保了冷凝温度与再热需求的完美匹配,在提升热品位的同时避免了能源浪费。这一创新不仅改写了转轮除湿系统的能源结构,更为高能耗工业领域提供了绿色转型的方案。高温热泵转轮除湿机组回收利用空调冷凝热对再生风进行加热,实现再生风加热零能耗。江苏智能高温热泵转轮除湿机组有几种

高温热泵转轮除湿机组工业级结构可靠性 在内外压差1000Pa工况下,变形率严格控制在0.1mm/m以内,抗压强度达12kPa,抗风压性能超国标(GB/T 7106)等级的2倍。箱板采用“井”字形加强筋布局,配合高精度数控折弯工艺(公差±0.15mm),使整体结构刚度提升至1800N·mm²/mm。某数据中心(应用中,箱体在56kPa低气压环境下漏风率<0.3%,气密性达ISO 14644-1 Class 5洁净室标准。质量好的密封设计采用双道EPDM密封条(硬度65±5 Shore A),形成7道气密防线,粉尘阻隔效率达99.97%,完美适配半导体、制药等高洁净场景。福建靠谱的高温热泵转轮除湿机组规格高温热泵转轮除湿机组是机电一体化设计。

高温热泵转轮除湿机组拓展工业应用边界 通过工质和压缩比的优化调整,实现冷凝温度与再热温度的匹配。结合AI仿生学智能控制技术,提前预调运行参数,使系统在10%-100%负荷区间保持COP>3.5。某汽车涂装线应用显示,在喷房温度突变(±15℃/h)工况下,再生风温波动控制在±0.8℃,转轮脱附效率稳定在97%以上。创新的相变储热模块可存储320kWh热能,确保压缩机停机后持续供热8小时,完美适应间歇生产需求。该技术使设备在干燥、普通低湿等极端环境中仍能保持设计性能。

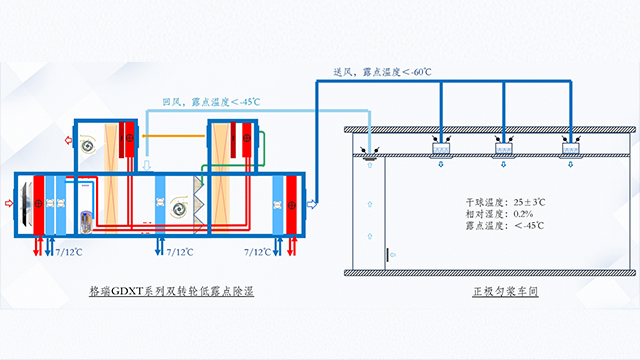

高温热泵转轮除湿机组采用突破性技术 该设备将冷凝温度提升至90℃,再生风温度降低至80℃,通过热泵循环优化实现了冷凝热的高效回收利用,使再生加热能耗趋近于零。机组配备双级冷源预处理系统,能将空调送风温度降至-70℃的水平,远超锂电池生产所需的-45℃标准,特别适用于湿度需严格控制在20%以下的制药厂、食品厂无菌车间,以及锂电、氢电、钙钛矿电池制造等工业领域。设备通过无冷桥框架和复合吸附材料技术,在确保箱体1000Pa高压差下漏风率<0.5%的同时,实现了再生能耗降低50%的明显优势。高温热泵转轮除湿机组利用高温热泵的冷凝废热对中温转轮再生,做到再生零能耗。

高温热泵转轮除湿机组双面彩钢板直接发泡工艺 内外板均采用不小于0.6mm的好材料的彩钢板,通过高压注入密度45kg/m³的聚氨酯发泡料,实现彩钢板与保温层的一次成型粘接。直接发泡工艺使剥离强度达0.25MPa,较传统分层粘接工艺提升3倍,抗弯强度18kN/m,可承受12级台风(风速37m/s)冲击。闭孔率超95%的发泡结构,使板材含水率<2%,热阻值达2.2㎡·K/W。某冷链物流中心实测显示,设备停机后箱内温升速率从传统箱体的3℃/h降至0.8℃/h,断电保护时长延长至14小时,节能效益提升300%。高温热泵转轮除湿机组可以把冷凝温度从53℃提高到90℃。福建靠谱的高温热泵转轮除湿机组规格

高温热泵转轮除湿机组整机大幅节能。江苏智能高温热泵转轮除湿机组有几种

高温热泵转轮除湿机组双面彩钢板发泡工艺:结构承载力强 内外板均采用0.6mm厚材质好的彩钢板,直接与高密度聚氨酯发泡层粘合。这种“三明治”结构使箱板抗弯强度达1800N/mm²,在1000Pa内外压差下变形量为0.1mm/m,相当于在10级台风中仍能保持结构稳定。对比传统拼接式箱体,整体强度提升5倍,特别适合医药洁净车间等正负压频繁切换的场景。箱板厚度50mm,发泡密度大于45kg/m³,热阻大于2㎡k/W(国标为不小于0.68㎡·k/W),有着极强的保温节能性能。可有效消除20分贝的机组内噪音。江苏智能高温热泵转轮除湿机组有几种

- 重庆销售高温热泵转轮除湿机组市场 2025-06-29

- 安徽销售高温热泵转轮除湿机组价格 2025-06-28

- 陕西靠谱的高温热泵转轮除湿机组哪家好 2025-06-28

- 上海靠谱的高温热泵转轮除湿机组设备制造 2025-06-28

- 上海制冷高温热泵转轮除湿机组规格 2025-06-28

- 上海哪些高温热泵转轮除湿机组设备厂家 2025-06-28

- 江苏新能源高温热泵转轮除湿机组参考价格 2025-06-28

- 福建恒温高温热泵转轮除湿机组解决方案 2025-06-28

- 江苏销售高温热泵转轮除湿机组参考价格 2025-06-28

- 重庆恒湿高温热泵转轮除湿机组用途 2025-06-28

- 江苏好的高温热泵转轮除湿机组哪家强 2025-06-28

- 北京制冷高温热泵转轮除湿机组哪里有 2025-06-27