- 品牌

- 鼎力,帝鼎

- 型号

- 鼎力,帝鼎

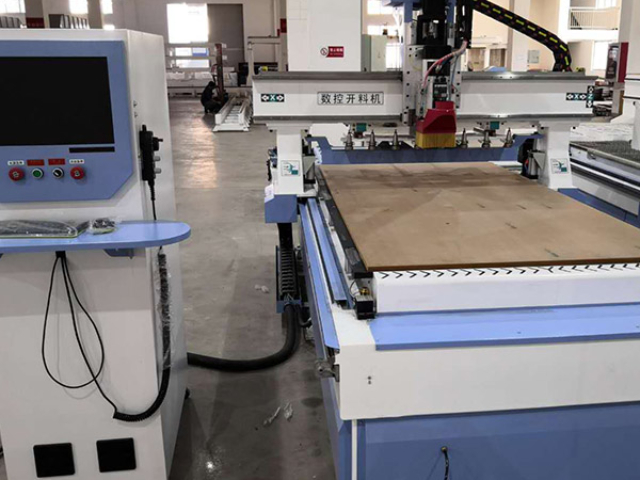

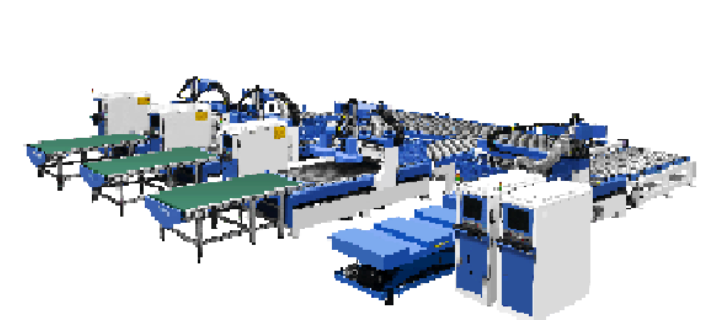

全自动大板套裁柜体生产线正在重塑家具制造业的生产模式。该生产线采用德国进口设备为中心,实现从原材料到成品的智能化生产。配备高精度数控裁板锯,切割速度达100m/min,精度控制在±0.08mm,满足家具制造的精度要求。智能优化排版系统可同时处理8个不同订单的混合套裁,板材利用率提升至96.5%,为家具企业节省大量原材料成本。自动上下料系统采用视觉定位技术,抓取精度达±0.1mm。生产线末端配置自动包装系统,根据柜体尺寸智能选择包装方案,节省包装材料20%。整线配备能源管理系统,较传统生产线节能25%以上。支持24小时连续生产,单日比较大产能突破1300个标准柜体,帮助家具企业实现规模化生产。自动检测台快速扫描产品表面,0.1mm的划痕也能准确识别。河北全屋定制数控柜体生产线技术指导

在家具行业向定制化转型的浪潮下,传统生产模式难以满足多样化订单需求,产能瓶颈日益凸显。大板套裁柜体生产线凭借其柔性生产能力,成为行业破局的关键。它通过数控系统快速切换生产参数,能在同一条生产线上,高效完成不同款式、尺寸、材质柜体的生产。例如,面对一批包含衣柜、书柜、酒柜的混合订单,该生产线可在无需大规模设备调整的情况下,自动适配不同柜体的生产要求,实现快速切换生产,极大提升了企业的接单能力与生产效率,助力家具企业在定制化市场中抢占先机,有效解决产能不足的行业难题。重塑家具生产供应链格局大板套裁柜体生产线的出现,对家具行业的供应链产生了深远影响。其智能排样与高效生产特性,使板材利用率大幅提升,企业对原材料的需求结构发生改变。以往因排样不合理造成的大量边角料浪费得以减少,企业可根据精细的生产需求采购板材,降低库存压力。同时,生产线的高效运转缩短了产品生产周期,加快了产品交付速度,促使家具企业与供应商、经销商之间的合作更加紧密且高效,推动整个供应链向精益化、敏捷化方向发展,重塑了家具生产供应链的格局,增强了行业整体竞争力。福建板式智能加工中心柜体生产线厂家直销环保除尘系统实现99.9%的粉尘收集,车间空气质量达到医用级标准。

助力家具企业应对环保政策压力随着环保政策的日益严格,家具行业面临着巨大的环保压力。大板套裁柜体生产线从多个方面助力企业满足环保要求。在生产过程中,其先进的吸尘装置可及时收集切割产生的木屑粉尘,减少车间空气污染;节能型电机与智能控制系统的应用,降低了能源消耗,减少碳排放。此外,该生产线通过提高板材利用率,减少了木材资源浪费,符合可持续发展理念。对于家具企业而言,采用此生产线不仅能规避环保处罚风险,还能树立绿色环保的企业形象,赢得消费者的认可,在环保政策趋严的市场环境中稳健发展。

提升家具企业小批量订单处理能力在家具市场个性化需求增长的趋势下,小批量订单逐渐增多,这对企业的生产灵活性提出了更高要求。大板套裁柜体生产线具备快速换模和柔性生产的特点,能够快速响应小批量、多品种的订单需求。对于不同规格和款式的小批量柜体生产,生产线可通过数控系统快速调整参数,实现快速切换生产,且无需承担高额的设备调整成本。这种强大的小批量订单处理能力,使家具企业能够更好地满足客户的个性化需求,拓展业务范围,提升客户满意度,增强企业在细分市场的竞争力。智能视觉系统自动识别板材纹理,确保套裁后柜体花色完美匹配。

智能型大板套裁柜体生产线创新性地将数字孪生技术应用于实际生产,通过虚拟仿真提前优化工艺流程。生产线主要设备包括意大利BIESSE数控加工中心、德国豪迈自动裁板锯等,全部设备通过5G网络互联。智能仓储系统采用立体货架设计,可自动存取2000张以上标准板材。生产线配备自动润滑系统,定时对关键部件进行保养,设备故障率降低60%。特别设计的吸音降噪系统,将工作环境噪音控制在70分贝以下。整线采用人机工程学设计,操作界面符合ISO标准,工人劳动强度降低50%以上。单日可完成1000-1200个定制柜体的生产任务,材料损耗率2.8%。自动码垛机器人整齐堆叠成品,最大承重800kg不变形。北京板式家具柜体生产线批量定制

智能照明系统根据生产需求自动调节亮度,节能30%以上。河北全屋定制数控柜体生产线技术指导

智能高效大板套裁柜体生产线采用德国进口设备为中心,实现全自动化生产。生产线配备高精度数控裁板锯,切割速度120m/min,精度±0.1mm。智能优化系统可提升板材利用率至96%,年节省原材料成本超150万元。自动分拣系统采用视觉识别技术,分拣准确率100%,速度达5秒/件。生产线配备中央除尘系统,粉尘收集效率99.9%,工作环境达到医用标准。通过工业互联网实现设备远程监控和故障预警,设备利用率提升至95%。整线采用节能设计,较传统生产线节能28%。支持24小时连续生产,单日比较大产能达1500个标准柜体,产品一次合格率99.4%。创新的激光投影辅助定位系统,帮助操作人员直观了解切割方案,减少人为失误30%以上。河北全屋定制数控柜体生产线技术指导

- 浙江智能柜体生产线 2025-06-22

- 江苏木工加工中心柜体生产线 2025-06-22

- 四川全屋定制数控柜体生产线推荐货源 2025-06-22

- 上海板式家具柜体生产线推荐货源 2025-06-22

- 江苏板式家具柜体生产线 2025-06-22

- 上海木工机械全自动化柜体生产线工厂直销 2025-06-22

- 河北全屋定制数控柜体生产线技术指导 2025-06-22

- 山西全屋定制数控柜体生产线推荐货源 2025-06-22