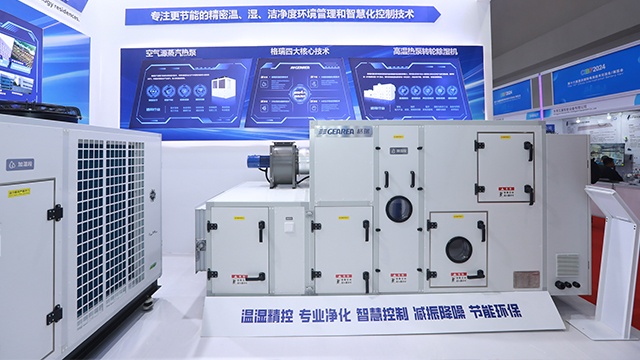

- 品牌

- 格瑞,格瑞海思,格瑞五恒

- 型号

- GDX系列

- 产地

- 江苏常州

- 可售卖地

- 全国

- 是否定制

- 是

高温热泵转轮除湿机组从基础供热到能量枢纽的革新 传统热泵冷凝温度通常限制在53℃以下,而本设备主技术可以将冷凝温度提升至90℃,突破热泵高温化瓶颈。关键技术突破包括: 动态压缩比调节:通过变频压缩机与电子膨胀阀协同控制,使压缩比在3.5-8.0间自适应匹配负载需求,确保90℃工况下的系统稳定性(COP值稳定在4.2±0.3); 实例验证:在某锂电池车间应用中,单台机组年回收冷凝热达2.8×10⁶MJ,相当于替代650吨标煤。非常大程度提高了该设备的节能性。高温热泵转轮除湿机组助力新能源电池工厂节能50%以上。湖北购买高温热泵转轮除湿机组供应商

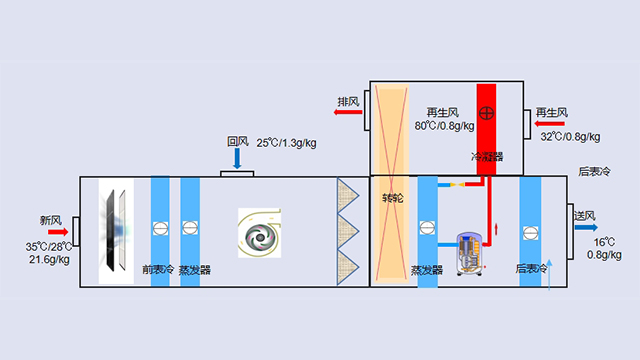

高温热泵转轮除湿机组技术原理与创新设计 双级冷源接力除湿技术通过梯度利用不同品位的冷源实现空气湿度精确控制。D1级采用高温冷水(如15-20℃)对空气进行预冷除湿,将湿度从9g/kg降至8g/kg;第二级通过深度制冷(如7℃冷冻水或直膨制冷)将湿度进一步降至6g/kg。这种分阶段处理方式,将转轮除湿负荷减少33%,同时再生能耗同步降低33%。该设备创新在于: 冷源分级匹配:高温冷水承担大部分显热负荷,深度冷源专注潜热去除,免除单一冷源过载; 能耗动态优化:通过智能算法实时调节两级冷量分配,使冷源利用率提升40%以上。安徽销售高温热泵转轮除湿机组供应商高温热泵转轮除湿机组可以实现冷凝热可用来加热转轮再生风的目标。

高温热泵转轮除湿机组——中低温再生转轮技术大幅节能 本设备将再生风温度需求从130℃降至80℃,这一创新直接改写了行业能耗标准。在实测案例中,处理相同风量时,再生能耗从0.38kWh/m³降至0.19kWh/m³,节能效果可以达到50%。更值得关注的是,该技术同步解决了传统转轮易结垢、寿命短的缺陷——通过表面疏水改性和抗污染涂层的应用,转轮使用寿命延长至8年以上,维护频次由半年一次降低至两年一次。在某半导体洁净车间应用中,该技术配合湿度精确控制系统,使车间湿度控制精度达到±1.5%,而能耗为同类设备的55%。

高温热泵转轮除湿机组双面彩钢板直接发泡工艺 内外板均采用不小于0.6mm的好材料的彩钢板,通过高压注入密度45kg/m³的聚氨酯发泡料,实现彩钢板与保温层的一次成型粘接。直接发泡工艺使剥离强度达0.25MPa,较传统分层粘接工艺提升3倍,抗弯强度18kN/m,可承受12级台风(风速37m/s)冲击。闭孔率超95%的发泡结构,使板材含水率<2%,热阻值达2.2㎡·K/W。某冷链物流中心实测显示,设备停机后箱内温升速率从传统箱体的3℃/h降至0.8℃/h,断电保护时长延长至14小时,节能效益提升300%。高温热泵转轮除湿机组的主要技术是冷凝热精确再分配技术。

高温热泵转轮除湿机组项目运用 新能源制造:锂电车间湿度要求≤20%RH,预处理后转轮再生周期延长50%,能耗成本降低33%; 生物制药:洁净室温度可稳定在-70℃,配合实现±0.5℃/±2%RH控制; 食品干燥:在腊肉烘干场景中,湿度梯度控制避免表面结壳,干燥效率提升25%。 智能控制与系统稳定性:通过AIoT平台实现全流程自动化 故障预判:提前预警冷源泵异常,准确率98.7%; 动态调节:根据室外温湿度自动切换冷源优先级(如梅雨季强化二级除湿); 该技术已应用于300+工业项目,实测数据显示设备寿命达10年以上,维护成本为传统系统的40%高温热泵转轮除湿机组适合负极匀浆车间。好的高温热泵转轮除湿机组设备厂家

高温热泵转轮除湿机组加热同样风量所需要热能可减少50%。湖北购买高温热泵转轮除湿机组供应商

高温热泵转轮除湿机组的主要技术——双级冷源接力除湿降低能耗 双级冷源接力除湿空气预处理技术是本设备在除湿和节能方面的创新之举。该技术通过降低进入转轮的空气湿度,减轻了转轮的除湿负荷,从源头上减少了转轮再生的能耗。具体来说,进入转轮的空气湿度从9g降低至6g,转轮的除湿负荷减少33%,相应的再生能耗也可减少33%。在除湿过程中,转轮是主要的耗能部件,而降低其除湿负荷就意味着减少了能源的消耗。这一技术的应用,使得设备在除湿性能提升的同时,能源利用更加高效。而且,减轻转轮的除湿负荷还能延长转轮的使用寿命,减少设备的故障发生率,提高了设备的整体运行效率。湖北购买高温热泵转轮除湿机组供应商

- 福建新能源高温热泵转轮除湿机组参考价格 2025-06-16

- 重庆恒湿高温热泵转轮除湿机组厂家 2025-06-15

- 江苏工业高温热泵转轮除湿机组价格多少 2025-06-15

- 销售高温热泵转轮除湿机组参考价格 2025-06-15

- 福建多功能高温热泵转轮除湿机组规格 2025-06-15

- 安徽定做高温热泵转轮除湿机组品牌 2025-06-15

- 湖北销售高温热泵转轮除湿机组哪里有 2025-06-15

- 陕西哪里有高温热泵转轮除湿机组有几种 2025-06-15

- 湖北靠谱的高温热泵转轮除湿机组价格 2025-06-15

- 湖北直销高温热泵转轮除湿机组大概费用 2025-06-15

- 国内高温热泵转轮除湿机组设备厂家 2025-06-15

- 湖北节能高温热泵转轮除湿机组哪里有 2025-06-15