- 品牌

- 格瑞,格瑞海思,格瑞五恒

- 型号

- GDX系列

- 产地

- 江苏常州

- 可售卖地

- 全国

- 是否定制

- 是

高温热泵转轮除湿机组的工艺优势 无冷桥铝合金框架:结构强度与节能设计的双重突破 设备采用无冷桥铝合金框架,型材抗拉强度达300MPa以上,较传统钢制框架提升50%,同时自重降低30%。框架表面经阳极氧化处理,形成20μm致密氧化层。框架采用独有的防冷桥技术,将框架导热系数从普通铝合金的2.5W/(m·K)降至0.8W/(m·K),彻底消除冷桥效应。该设备在低温环境中实测,箱体表面温度均匀性误差≤0.5℃,完全杜绝凝露风险,解决了传统设备因结露导致的霉菌滋生难题,设备稳定性能更高。高温热泵转轮除湿机组的主要技术是高温热泵技术。四川好的高温热泵转轮除湿机组设备制造

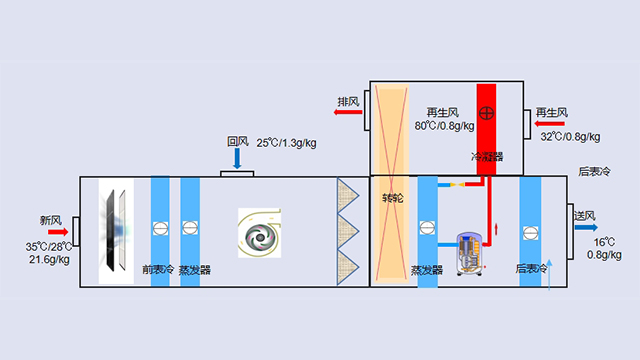

高温热泵转轮除湿机组技术原理与创新设计 双级冷源接力除湿技术通过梯度利用不同品位的冷源实现空气湿度精确控制。D1级采用高温冷水(如15-20℃)对空气进行预冷除湿,将湿度从9g/kg降至8g/kg;第二级通过深度制冷(如7℃冷冻水或直膨制冷)将湿度进一步降至6g/kg。这种分阶段处理方式,将转轮除湿负荷减少33%,同时再生能耗同步降低33%。该设备创新在于: 冷源分级匹配:高温冷水承担大部分显热负荷,深度冷源专注潜热去除,免除单一冷源过载; 能耗动态优化:通过智能算法实时调节两级冷量分配,使冷源利用率提升40%以上。上海哪里有高温热泵转轮除湿机组哪里有高温热泵转轮除湿机组突破传统热力学极限。

高温热泵转轮除湿机组节能投资分析 该机组通过创新高温热泵与冷凝热回收技术,实现再生加热零能耗,对比传统电加热方案,年节省电费达20.5万元(节电24.16万度,单价0.85元/度)。投资增量16.7万元(高温机组64.8万 vs 传统机组48.1万),静态回收期0.8年(约9.7个月)。若计入电价年涨5%及城市节能补贴(部分地区补贴15%-30%),实际回收期可缩短至6.5个月。 全生命周期收益明显:15年周期内,高温机组总成本372.3万元(含1次更换),较传统方案(687.15万元)节省314.85万元。隐性收益包括年维护费降低3万元、减碳189.6吨/年(价值0.95万元),设备寿命延长至15年。

高温热泵转轮除湿机组——高温热泵技术提升能源利用效率 本设备的高温热泵技术通过对压缩机热泵循环的系统性优化,将冷凝温度从常规53℃提升至90℃,实现了能源利用效率的跨越式升级。这一突破性技术不仅改变了传统热泵系统中冷凝热利用率低的痛点,更通过准确的温度控制和工质配比优化,将原本散失的热能转化为转轮再生风的高效热源。以某工业烘干场景为例,采用该技术后,冷凝热回收率可达85%以上,系统综合能效比(COP)从2.8提升至4.5,单台设备年节电量超过12万度。同时可以确保高温工况下设备运行的稳定性,相较于传统电加热再生方式,再生风加热能耗降低72%。这一技术的应用场景已延伸至食品烘干、化工材料加工等领域,成功帮助某造纸企业实现蒸汽能耗削减40%的环保目标。高温热泵转轮除湿机组是无冷桥铝合金框架设计。

高温热泵转轮除湿机组双面彩钢板直接发泡工艺 内外板均采用不小于0.6mm的好材料的彩钢板,通过高压注入密度45kg/m³的聚氨酯发泡料,实现彩钢板与保温层的一次成型粘接。直接发泡工艺使剥离强度达0.25MPa,较传统分层粘接工艺提升3倍,抗弯强度18kN/m,可承受12级台风(风速37m/s)冲击。闭孔率超95%的发泡结构,使板材含水率<2%,热阻值达2.2㎡·K/W。某冷链物流中心实测显示,设备停机后箱内温升速率从传统箱体的3℃/h降至0.8℃/h,断电保护时长延长至14小时,节能效益提升300%。高温热泵转轮除湿机组在多个医药车间运用。四川什么高温热泵转轮除湿机组作用

高温热泵转轮除湿机组的高温热泵技术突破传统能耗瓶颈。四川好的高温热泵转轮除湿机组设备制造

高温热泵转轮除湿机组重塑工业设备运行逻辑 本设备运用的AI仿生学智能控制技术,通过模拟生物神经网络的动态响应机制,构建了具备自学习能力的决策中枢。系统集成高精度传感器,实时采集制冷量(q1)、散热量(q2)、昼夜温差(t0)、室内负荷(d)等动态参数。基于深度强化学习算法,系统建立多维参数关联模型,可自主优化控制策略。例如,在昼夜温差达20℃的工况下,系统动态调整冷源出力比例,使能耗波动降低45%;在室内负荷突增30%时,响应时间从传统PID控制的15秒缩短至0.8秒,温控精度提升至±0.5℃。四川好的高温热泵转轮除湿机组设备制造

- 江苏什么高温热泵转轮除湿机组生产企业 2025-06-21

- 上海新能源高温热泵转轮除湿机组厂家 2025-06-21

- 北京哪些高温热泵转轮除湿机组推荐厂家 2025-06-21

- 湖北恒温高温热泵转轮除湿机组生产企业 2025-06-21

- 重庆什么高温热泵转轮除湿机组代理价格 2025-06-21

- 四川新能源高温热泵转轮除湿机组设备厂家 2025-06-20

- 福建洁净高温热泵转轮除湿机组参考价格 2025-06-20

- 浙江定做高温热泵转轮除湿机组品牌 2025-06-20

- 陕西制冷高温热泵转轮除湿机组工厂直销 2025-06-20

- 浙江恒湿高温热泵转轮除湿机组设备制造 2025-06-20

- 浙江洁净高温热泵转轮除湿机组价格比较 2025-06-20

- 江苏工业高温热泵转轮除湿机组生产企业 2025-06-20