旋转陶瓷膜动态错流技术作为一种新型高效分离技术,与传统过滤分离技术(如砂滤、板框过滤、静态膜过滤等)在工作原理、分离性能、应用场景等方面存在明显差异。以下从多个维度对比分析两者的特点:

1. 旋转陶瓷膜动态错流技术关键机制:利用陶瓷膜(无机材料,如 Al₂O₃、TiO₂等)作为过滤介质,通过电机驱动膜组件旋转(或料液高速切向流动),形成动态错流场。料液以切线方向流过膜表面,产生强剪切力,抑制颗粒在膜面的沉积,减少浓差极化和膜污染。错流优势:动态流动使固体颗粒随流体排出,而非堆积在膜表面,维持高通量过滤状态。

2. 传统过滤分离技术典型方式:死端过滤(如砂滤、袋式过滤):料液垂直流向膜 / 滤材表面,固体颗粒直接沉积,易堵塞滤孔,需频繁更换滤材。静态错流膜过滤(如传统管式膜、平板膜):料液以一定流速横向流过膜表面,但无主动旋转动力,剪切力较弱,长期运行仍易污染。离心分离 / 板框压滤:依赖离心力或压力差推动分离,固体颗粒堆积后需停机清洗,属于间歇操作。原理局限:以 “拦截” 为主,缺乏动态抗污染机制,分离效率随污染加剧而下降。

碟式陶瓷膜装填密度大、体积小,多片集成提升处理效率。茶多酚提纯中动态错流旋转陶瓷膜设备答疑解惑

抗污染能力:动态剪切减少膜表面滤饼层形成,膜通量衰减速率比静态膜降低 50% 以上,清洗周期延长。

分离效率:油相截留率≥99%,水相含油量可降至 50ppm 以下,满足严格排放标准(如 GB 8978-1996 三级标准≤100ppm)。

能耗与成本:相比化学破乳 + 离心工艺,药剂用量减少 80%,能耗降低 30%~50%,设备占地面积减少 40%。

操作灵活性:可根据乳化油成分(如矿物油 / 植物油、表面活性剂类型)调整膜材质与工艺参数,适应性强。

环保性:无化学药剂残留,浓缩油相可回收,减少危废产生,符合绿色化工要求。 北京靠谱的旋转陶瓷膜动态错流过滤设备微藻浓缩至 600-700g/L,取代离心机降低能耗。

膜污染控制:高浓度多肽易在膜表面形成吸附层,需定期使用蛋白酶溶液(如胰蛋白酶)或表面活性剂进行化学清洗,恢复膜通量至初始值的 90% 以上。

能耗优化:通过变频控制旋转转速,在保证膜通量的前提下降低能耗(如转速从 3000 转 / 分钟降至 2000 转 / 分钟,能耗减少 20%,通量只下降 5%)。

工艺集成:与超滤、纳滤等其他膜技术联用,实现多肽的分级分离与精制,进一步提高产品附加值。

成本优化

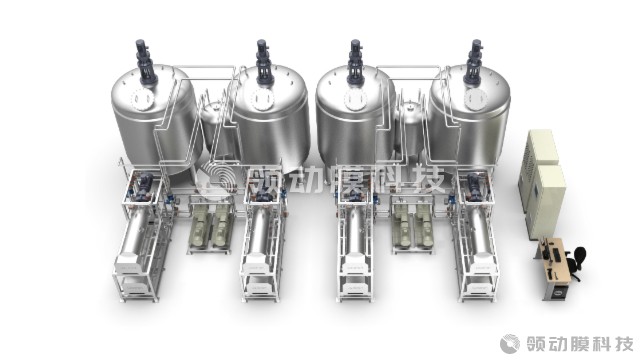

陶瓷膜制备工艺复杂,设备初期投资较高(约为有机膜系统的2-3倍)。当前通过规模化生产(如领动膜科技的第三代膜组结构)和材料创新(如纳米涂层技术),成本已下降30%以上。

智能化与集成化

新一代系统集成了在线监测(如电导率、浊度传感器)和自动反冲洗功能,可实时调整转速、流量等参数,实现全流程无人化操作。例如,领动膜科技的设备通过PLC控制系统,可将人工干预频率降低90%。

材料与结构创新

采用第三代涂膜法制备的碟式膜片,表面粗糙度降低至Ra<0.1μm,抗污染能力提升50%。同时,复合陶瓷膜(如氧化铝-氧化锆双层结构)的研发进一步拓展了其在极端工况(如高温强碱)下的应用。 突破了传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现出明显优势。

传统工艺:减压蒸馏浓缩,温度 60-80℃,有效成分黄连素损失率 15%,能耗 200kWh / 吨。

陶瓷膜工艺:常温错流浓缩,黄连素保留率 98%,能耗 120kWh / 吨,生产周期缩短 50%。

原工艺:板框过滤 + 离心,收率 85%,滤渣含水率 70%,需频繁更换滤布。

陶瓷膜工艺:直接膜分离,收率 96%,滤渣含水率降至 40%,设备连续运行 30 天无需停机清洗。

动态错流旋转陶瓷膜分离浓缩设备凭借技术优势,正逐步替代传统分离工艺,成为医药化工行业提质增效、绿色生产的重要工具,尤其适用于高附加值产物的分离与资源回收场景。 智能化系统融合数字孪生技术,预测膜污染并优化参数,能耗降 12%。山西动态错流旋转陶瓷膜联系人

陶瓷膜由氧化铝、氧化锆等制成,耐高温、耐腐蚀,机械强度优异。茶多酚提纯中动态错流旋转陶瓷膜设备答疑解惑

旋转陶瓷膜动态错流技术是一种融合了陶瓷膜材料特性与动态流体力学原理的高效分离技术,其关键在于通过旋转运动和动态错流机制实现对复杂物料的精确过滤与浓缩。该技术的关键组件是由陶瓷材料制成的碟式膜片,这些膜片通过中空轴连接并高速旋转(通常转速可达 1000 转 / 分钟以上),同时料液以切线方向进入膜组件,形成动态错流过滤过程。

旋转陶瓷膜动态错流技术通过 “旋转剪切 + 离心分离 + 陶瓷膜过滤” 的三重机制,突破了传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现出明显优势。随着材料科学与智能化技术的进步,该技术正从工业领域向生物医药、新能源等高级别领域渗透,未来有望在资源循环利用、绿色制造等方面发挥更大作用。 茶多酚提纯中动态错流旋转陶瓷膜设备答疑解惑

江苏领动膜科技有限公司立足人文底蕴深厚的江苏镇江,是一家专注于动态错流过滤技术的创新型科技企业。公司以国际前沿技术为基石,深度融合本土产业需求,构建了集动态错流产品设计研发、方案咨询、生产制造、运营服务、维护升级于一体的全产业链生态体系。通过全流程精密管控与关键环节自主创新,为客户提供高精度、高可靠性的分离过滤系统解决方案。公司团队汇聚澳洲归国的技术人才、具备严谨科研思维与突破精神的研发精英、深耕行业多年的工程人才,以及兼具效率意识与战略视野的运营骨干。多维度专业力量协同赋能,驱动技术创新与产品迭代,持续提升客户价值。领动膜科技始终以“成为全球动态错流技术领域的**品牌”为愿景,依托技术优势与全产业链能力,矢志为全球工业分离与资源循环利用提供更高效、更绿色的解决方案,开拓动态错流技术行业的未来发展。凭借过硬技术实力,我司荣获高企认证。在管理体系建设方面,我们严格执行国际标准:环境管理体系通过ISO14001:2015(GB/T24001-2016)认证,质量管理体系符合ISO9001:2015(GB/T19001-2016)标准,以科技创新驱动可持续发展,从源头保障产品服务品质,为合作伙伴提供坚实保障。