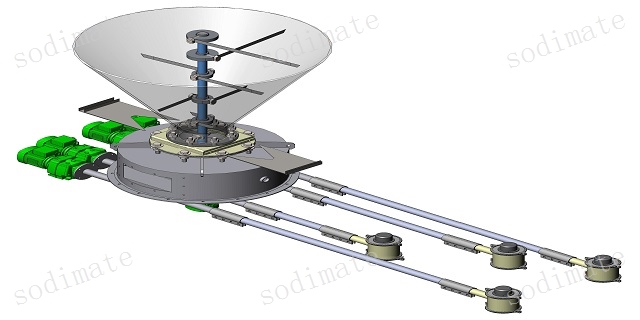

产品优点:该仓泵技术先进、结构新颖、性能稳定、运行可靠、自动化程度高、操作简单、维护检修少,运行综合成本低,规格齐全。有特殊要求可专门设计。上引式系统特点:该系统每台仓泵都配置齐全,PLC集控整个系统,操作简单,维护方便。1)气力输送仓泵输送系统的**设备QSB型输送泵。该泵结构新颖,设计先进,输送压力低、能耗低、磨损小、运行稳定、可靠,是中远距离上引式输送理想的进口替代产品。2)输送气源部分由于整个输送系统为中低压输送,故气源采用螺杆式空气压缩机。为了保证压缩空气品质在压缩机出口配置有复合式干燥机。气源设备一备一用保证系统可靠运行。3)输送管道及弯头由于整个采用中低压输送,输送直管道磨损相对小,采用普通厚壁无缝钢管即可。但弯头部分磨损量还是比较大,故采用耐磨陶瓷弯头延长使用周期保证系统可靠的运行。4)灰库部分灰库本体可根据用户要求,采用混凝土结构或钢结构,容积规格根据用户需求设计。为了处理输送过来的气量使气灰分离,在灰库顶装有脉布袋冲除尘器,灰库气化风系统。5)电气控制控制由PLC+上位机控制(或PLC+模拟屏)控制可实现现地远方全自动和手动控制,并有堵管自动吹堵控制。粉料输送系统的维护保养也非常重要,需要定期清洗输送管道、检查输送机、储料仓等设备,保证设备正常运行。多功能粉料输送系统案例

由于聚丙烯粉料输送管道是气固两相流,通过时序控制在反应器出口每30秒出料一次,输送过程中产生瞬时冲击力,特别是在弯头位置,流体速度和方向会突然发生变化,管道会剧烈振动。振动严重时,容易造成管道疲劳破坏、管道焊缝撕裂等安全隐患。管道因振动而损坏的原因主要取决于振幅和频率、交变应力和循环次数。压力脉动会导致管道弯头处受力不平衡,载荷发生变化。柱塞流将改变弯头处的动量,这将在弯头上产生非常大的瞬时力。因此,管道布置应尽量垂直,减少弯头数量,采用大曲率弯头减缓动能变化,可有效控制负荷,减少对管道和设备的损坏。自动破袋粉料输送系统代理商索得曼粉体物料输送系统品质可靠!

螺旋输送机的主体螺旋体部分,螺旋袖是螺旋芯管及螺旋叶片的综合体,螺旋叶片又属于易损件,根据物料的磨琢性大小其使用寿命不同,当螺旋叶片与螺旋壳体部分之间的缝隙较大,或者是叶片的变形时则需要更行换,否则影响到物料的输送量。螺旋输送机的螺旋芯管部分主要关注与之相连的传动轴和连接轴,定期注油,保证润滑。观察螺旋轴套的厚度,设备长时间工作时螺旋轴套**容易摩擦变薄,薄到一定程度就会影响螺旋轴的同心性,应当留存备件及时更换。进出料口主要观察法兰联系处的螺栓是否紧固、是否有生锈并及时处理。

从劳动保护和环境保护要求方面分析:1)气力输送粉料处于密闭坏境中,可减少输送过程中对周围环境污染,改善生产环境,利于安全生产,符合环保要求和劳动保护要求;2)气力输送易实现自动化生产,**减少工人劳动强度;3)由于采取相应的措施,气力输送噪音较小,可减少对工人的危害;4)相对其他几套输送系统,气力输送着火和几率小。从寿命与可靠性要求分析1)粉料气力输送系统输送比较稳定,设备正常运行周期可以得到保障,系统可靠性比较高;2)系统结构比较简单,零部件可靠度高,易于更换,故寿命和可靠性比较高。索得曼专注食品原料自动化处理,粉体物料输送系统,实现自动化、精确化和高效化。

气力输送设备概况气力输送设备也称为气力输送泵(送粉机)是采用正压气力输送方式输送粉末状物料,适用于电厂粉煤灰输送、水泥生料输送、矿粉输送、石膏粉输送、高岭土输送、氧化铝粉输送、食品级物料输送等输送,可根据具体地形布置输送管道,实现集中、分散、大高度、长距离输送,输送过程不受气侯条件影响,能确保物料不受潮,利于生产和环境保护。近年来电厂干灰输送大多使用仓泵,但就目前运行情况看使用仓泵由于气压高,耗电量大,维修费用高等原因,既污染环境又浪费资源,给储运煤灰带来不便。而我厂研制生产的粉体气力输送设备,具有风压低、操作简单、维修量小等特点,通过长期运行,实践证明,其性能稳定,质量可靠,无粉尘污染,是理想的气力输送设备。气力输送指依靠空气的流动性在管路中输送干燥的散状固体粒子或颗粒物料的输送方式。大连粉料输送系统服务电话

物料、相对湿度、比重等,使用哪种方式开展输送,需要按照专业人员进行指导,确立输送方案设计进行输送。多功能粉料输送系统案例

在配料过程中,解包室主要用于投料,由相关的工作者将料包打开并将其投放到解包室即可,为了降低和避免传统粉料配料装置中粉料四处飞散,破坏环境,威胁工作人员健康的情况,该装置在解包室上方安装了除尘器,工作人员进行投料工作的同时,除尘器开始工作,将解包室上方扬起的粉尘吸附走,很大程度保持工作环境的干净整洁,解包室下连接着储料仓以及下料装置,投放的配料由解包室落入到储料仓,继而进入下料装置中,在这个加料工位的位置上,若有配料需求,则应当由专门的工作人员或器械将装料装置放置规范,然后开始工作,下料装置开始工作后,向乘料工具输送粉料,同时期内,称重工作开始同步进行,集中除尘装置也开始工作。当乘料装置中盛放的配料重量达到提前设定的预期值时,称量装置就会向盛料装置反馈,暂时一轮的加料工作就会停止,多种配料重量都达到预设值时,盛料装置就会将各种配料下放,进入传输装置,输送至下一个工作环节,所有的配料环节结束后,再由工作人员将盛料容器取下,按照相应的工作程序进行加工装袋即可。加工中,控制配料精细度的设备主要是依靠电子称重设备,电子称重设备的精细度直接关系到配料的精确度,该环节主要由电子称重控制系统自动修正。多功能粉料输送系统案例