卧式合模机借助先进的有限元分析技术进行合模设计,实现了低阻力与高刚性的完美结合。在设计阶段,工程师通过有限元分析软件,对合模机构的各个部件进行模拟分析,优化部件的形状、尺寸以及材料分布。例如,对合模拉杆进行结构优化,使其在保证高刚性的前提下,减轻重量,降低运动过程中的惯性阻力。通过合理设计模板的厚度和加强筋布局,提高模板的刚性,确保在合模过程中能承受巨大压力而不变形。同时,对合模机构的运动副进行优化,采用高精度的导轨和轴承,减少摩擦阻力。经过有限元分析优化后的合模设计,使得设备在运行过程中,合模动作更加顺畅,阻力降低,能耗减少,同时高刚性的结构保证了模具合模精度,为生产高质量产品奠定了坚实基础。卧式合模机,机身低矮,操作与维修便利,为模具作业带来高效体验。泰安卧式合模机售后

卧式合模机独特的低重心设计是其稳定运行的关键。设备的大部分重量集中在底部,使得重心高度远低于传统立式合模机。在安装时,只需将设备放置在平整的地面上,借助地脚螺栓进行固定,就能实现平稳安装。在生产过程中,这种低重心结构赋予设备很好的抗震动能力。当设备进行高速开合模动作时,不会因震动而导致模具位移或变形。例如在注塑大型塑料制品时,卧式合模机能够承受巨大的合模力和注塑压力,始终保持稳定运行,确保模具在高压环境下合模与开模。稳定的运行状态不仅提高了产品的成型质量,还延长了模具和设备的使用寿命,减少了因设备不稳定而导致的生产中断和维修成本,为企业持续、高效生产提供了可靠保障。哈尔滨卧式合模机适用于中、小型模具的卧式合模机,完成从人工到机械操作的转变。

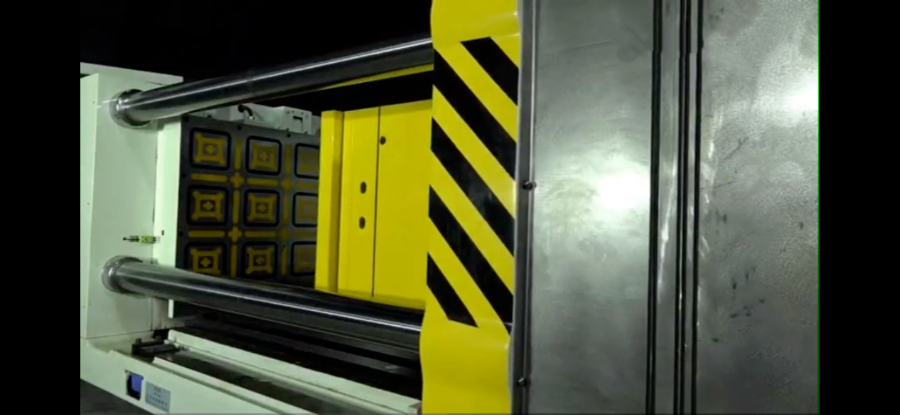

随着卧式合模机的广泛应用,模具制造行业实现了从传统人工敲打到现代化机械操作的巨大跨越。在过去,模具制造主要依靠人工经验,通过手工敲打来修整模具形状,这种方式效率低下、精度有限,且对工人技术要求极高。卧式合模机的出现,引入了先进的机械控制技术和自动化生产流程。设备能够完成模具的开合、注塑、压铸等操作,提高了模具制造的精度和质量稳定性。例如,在制造复杂的汽车模具时,人工敲打难以保证模具型腔的尺寸精度和表面平整度,而卧式合模机凭借其高精度的合模控制和先进的成型工艺,能够轻松应对。同时,卧式合模机的自动化生产模式,减少了对大量熟练工人的依赖,降低了人力成本,提高了生产效率。这种变革推动了模具制造行业向智能化、高效化方向升级,提升了整个行业在全球市场的竞争力。

卧式合模机在模具行业中,对模具吊装、翻身等操作有着不可忽视的作用。设备配备了专业的模具吊装接口和稳固的起吊结构,可与行吊等起重设备配合,安全地将大型模具吊运至合模机工作台上。在模具安装过程中,通过独特的旋转和翻转机构,能轻松将模具进行 0 - 90° 的翻转,方便操作人员调整模具角度,准确完成模具定位和安装,提高了模具安装效率和准确性。当需要对模具进行维修保养时,卧式合模机可将模具翻转至合适角度,使维修人员能够更便捷地接触到模具各个部位,对内部结构进行检查、维修和保养,减少因模具位置不佳带来的操作困难,保障模具维修工作顺利进行,延长模具使用寿命,提升整个模具行业的生产运营效率。卧式合模机在行业绿色发展进程中树立了良好典范。

卧式合模机在模具制造过程中,通过精确控制压力,使模具部件紧密贴合,这是保障模具精度与耐用性的关键。在合模时,卧式合模机强大且稳定的压力系统能够将模具的动模和定模精确地合拢,确保模具型腔的尺寸精度达到设计要求。对于一些高精度模具,如微电子芯片封装模具,微小的尺寸偏差都可能导致芯片性能受损。卧式合模机的压力控制精度可达 ±0.1MPa,能够满足这类模具的严苛要求。紧密贴合的模具部件在注塑或压铸过程中,能够均匀承受内部压力,避免出现缝隙或变形,保证产品成型质量。而且,长期稳定的压力作用,有助于模具部件之间形成良好的结合,减少因松动或位移导致的磨损,延长模具使用寿命。通过对压力的控制,卧式合模机为模具制造提供了可靠的精度保障和耐用性支持。确保卧式合模机各冷却管道畅通,及时通入冷却水。连云港卧式合模机生产

操作卧式合模机前,需仔细检查各活动部位润滑情况。泰安卧式合模机售后

卧式合模机机身低矮的设计,为操作与维修工作带来诸多便利。在操作方面,操作人员无需借助登高设备,就能轻松接近设备的各个操作部位,如操作面板、模具安装区域等,方便进行参数设置、模具装卸等操作,降低了操作难度和安全风险。在维修保养时,低矮的机身使维修人员能够更便捷地接触到设备内部的关键部件,如液压系统、传动装置等。无需复杂的拆卸和搬运工作,就能快速对设备进行检查、维修和保养。例如,当设备的液压泵出现故障时,维修人员可直接在设备旁边进行拆卸和更换,缩短了维修时间。这种操作与维修的便利性,减少了设备停机时间,提高了模具作业效率,为企业创造了更多的生产效益。泰安卧式合模机售后