高曼重工正通过技术创新带头高空作业平台行业变革。未来三年,公司将重点发展三大方向:一是新能源技术,计划推出全电动履带蜘蛛车,续航达12小时并支持快速充电;二是智能化升级,开发具备自主导航和AI决策能力的无人作业平台;三是全球化服务网络,计划在东南亚、非洲设立区域服务中心。此外,高曼将加大研发投入,2025年已新增15项专利申请,涵盖轻量化材料、智能安全系统等领域。公司目标在2027年前实现产品线全覆盖(4米至60米),并推动国内高空作业设备的进口替代率提升至40%。通过这些举措,高曼重工不仅巩固了其在国内市场的领导地位,更成为全球高空作业平台行业不可忽视的中国力量。拖车平台功能强,野外维修不慌张。云南进口高空作业平台厂家

环保需求推动高空作业平台向绿色化转型。电动化设备因零排放、低噪音成为主流,如山河智能的SWA18JE-P曲臂平台续航达8小时,充电1小时即可满足全天作业需求。此外,太阳能供电的升降机和再生材料制造的部件逐渐普及,例如使用回收铝材的铝合金平台,既降低碳足迹,又保持轻量化优势。在能源管理方面,智能控制系统优化了电机能耗,部分设备能耗较传统机型降低30%。政策层面,欧盟《绿色协议》要求2030年前工地设备多维度电动化,倒逼企业加速技术升级。这些举措不仅响应环保号召,还通过降低运营成本(如电费低于燃油成本)增强了市场竞争力。黄冈锂电池动力高空作业平台维修四柱平台超稳定,大型作业有保障。

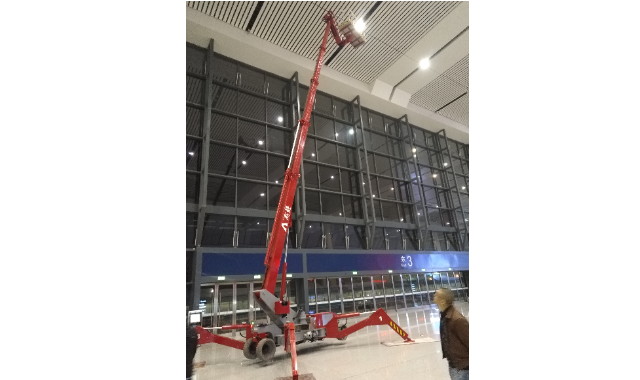

高曼重工通过智能化技术推动高空作业平台的数字化升级。其比较新款轮式蜘蛛车R系列搭载了5G物联网模块,可实现远程操控和数据云端存储。操作员通过平板电脑即可完成设备启停、高度调整等操作,而AI算法能根据作业场景自动优化臂架路径,减少能耗。此外,高曼开发了“智能调度系统”,帮助租赁企业实时追踪设备位置、使用状态和维护需求,提升资源利用率。例如,某建筑租赁公司使用该系统后,设备闲置率从30%降至8%,年利润增长15%。在研发层面,高曼与华中科技大学合作成立智能工程机械实验室,探索无人驾驶高空作业平台技术。2025年,其头款试验机型已实现厘米级定位和自动避障功能,未来将应用于危险环境下的无人化作业。

液压驱动与电动驱动系统的技术路线之争持续发酵。液压系统的内核优势在于环境适应性:其全封闭式油路设计能有效隔绝水汽与粉尘,在沿海盐雾环境或雨季施工中故障率较电动设备低50%以上。例如,三一帕尔菲格的SPC2000HD剪叉平台在福建某跨海大桥项目中,连续作业1200小时未出现电机锈蚀问题。而电动驱动则凭借零排放、低噪音特性占据室内场景市场,如京东“亚洲一号”智能仓库采用浙江鼎力的电动曲臂式平台,续航达8小时,噪音低于65分贝。但电动系统在极端温度下存在瓶颈:-20℃环境中锂电池容量衰减40%,需额外加热模块维持性能,增加能耗15%。未来,混合动力(液压+电动双模)可能成为折中方案,徐工新的发布的XG16HHybrid平台已在青藏铁路维修项目中验证可行性,综合能耗降低22%。

现代高空作业平台正加速向智能化转型。以三一帕尔菲格的树根互联系统为例,该技术通过嵌入式传感器实时采集设备运行数据(如液压油温、电机转速、电池电量等),并上传至云端分析平台。运维人员可远程监控设备状态,预测故障风险,例如系统能提前48小时预警液压泵异常磨损,降低停机概率达60%。在杭州亚运会场馆建设中,该技术帮助管理方统筹调度200余台设备,减少人工巡检成本30%。此外,AI算法的引入进一步优化作业流程——凌度智能的幕墙清洁机器人搭载视觉识别系统,可自动识别玻璃幕墙的污渍类型(如灰尘、油膜或鸟粪),动态调整清洁剂配比与刷头压力,清洁效率较人工提升2.5倍,且节水率达97%。未来,5G技术的普及将实现毫秒级远程操控,满足核电设施等高风险场景的无人化作业需求。规范操作平台,确保作业无风险。重庆机场维修高空作业平台参考价

固定平台牢固,特定区域适用。云南进口高空作业平台厂家

轻量化与耐腐蚀突破:采用德国进口T800级碳纤维复合材料,高曼重工GTZZ46曲臂平台整机重量较钢制结构减轻58%,续航能力提升40%。表面涂覆石墨烯纳米涂层,摩擦系数降至0.1,有效防止扬尘附着。在郑州奥体中心穹顶彩绘项目中,该平台凭借11.5米超长水平延伸能力,完成传统设备难以触及的曲面施工,工期缩短50%7。铝合金工作斗兼具轻量化与抗碰撞特性,通过欧盟CE认证,使用寿命达10年以上3。轻量化与耐腐蚀突破,高曼重工GTZZ46曲臂平台云南进口高空作业平台厂家