现代灌装机配备的PLC(可编程逻辑控制器)和HMI(人机界面)系统,使操作人员能够直观地监控整个灌装过程。通过自动化控制,灌装机能够根据生产需求快速调整灌装参数,确保不同批次的产品保持一致的灌装量和质量。防泡沫与防滴漏设计:在酒类灌装过程中,泡沫的产生是影响灌装精度和稳定性的一大问题,尤其是啤酒等容易产生气泡的产品。为了避免泡沫导致的灌装不准确,许多酒类灌装机配备了防泡沫灌装头,这些灌装头能够根据液体的流动特性,缓慢提升灌装速度,避免因气泡过多导致的灌装量不足或瓶口溢出。灌装流水线确保产品密封性,延长保质期。甘肃专业灌装流水线公司

灌装机的设计也考虑到了不同生产环境的适应性。例如,在高温或高湿度环境下,设备能够通过特殊的密封设计和材料选择,确保设备的稳定运行,避免因环境因素导致的灌装误差或设备故障。质量检测与反馈系统:为了确保每瓶酒的灌装量和质量符合标准,许多酒类灌装机配备了自动质量检测系统。这些系统通过在线检测功能,能够实时监控灌装量、瓶盖密封状态和液位高度等关键参数。发现不合格产品时,系统会自动剔除不符合标准的瓶子,确保较终出厂的产品都经过严格的质量控制。甘肃专业灌装流水线公司灌装流水线设计紧凑,节省工厂空间。

稳定性也是长期生产中的关键,选择具备智能监控和自动故障检测功能的设备,可以有效减少生产中的误差和故障停机时间。陷阱:忽视安全防护设计:化工产品的生产中,许多物料具有易燃、易爆、有毒等危险特性,如果灌装设备的安全防护设计不完善,不仅会影响生产安全,还可能导致严重的事故。部分企业在采购灌装机时,忽略了设备的安全防护功能,选择了不具备防爆、防腐蚀设计的设备,给生产环境埋下隐患。避免误区的建议:对于处理危险化学物料的灌装过程,设备必须具备防爆、防泄漏和防腐蚀的安全设计。

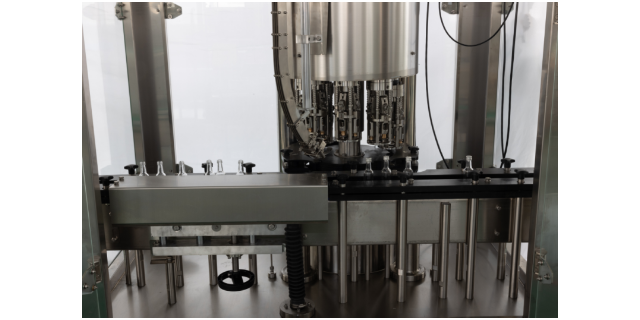

对于大规模生产的企业,高度自动化的灌装机能够减少人工操作的干预,确保生产过程的连续性和一致性。企业在选择设备时,应考虑机器的自动化水平、操作简便性以及与现有生产线的兼容性。例如,设备的人机界面(HMI)能够帮助操作人员快速调整灌装参数,进行实时监控,确保生产过程中出现问题时能够及时响应。耐用性与防腐蚀设计:润滑油生产环境中,设备可能长期接触油品,因此灌装机的耐用性和防腐蚀能力至关重要。企业应选择耐腐蚀材料制造的设备,尤其是灌装头、管道和阀门等与油品接触的部分,通常使用不锈钢材质(如304或316L不锈钢)以保证设备的长期稳定运行。灌装流水线提高生产效率,缩短交货周期。

质量检测与反馈系统:为了确保每一瓶产品都符合质量标准,许多灌装流水线配备了自动质量检测系统。这些系统通过在线检测功能,能够实时监控灌装量、瓶身状态、封盖质量等参数,确保每个环节都符合设定的标准。一旦发现不合格的产品,系统能够自动剔除,避免不合格产品流入市场。此外,设备还具备数据反馈功能,能够将生产过程中的关键参数记录下来,帮助企业分析生产效率、灌装精度和设备运行状态。这些数据可以为后续的生产优化提供参考,进一步提升产品质量和生产效率。灌装流水线灵活调整,适应不同规格包装需求。甘肃专业灌装流水线公司

灌装流水线精确控制灌装量,确保产品一致性。甘肃专业灌装流水线公司

稳定性与一致性的重要性:除了灌装精度,灌装稳定性也是确保每瓶酒质量一致的重要因素。灌装过程中,设备的运行状态、灌装头的准确度、温度的变化等因素都会影响灌装的稳定性。特别是在大批量生产中,任何不稳定因素都可能导致产品之间的灌装量差异,进而影响消费者对品牌的信任。此外,不同的包装材料(如玻璃瓶、塑料瓶等)以及不同的瓶型设计也会对灌装过程产生影响,设备必须能够适应多种规格的包装,同时保证灌装过程的顺畅和稳定。甘肃专业灌装流水线公司