- 品牌

- 杭州海贝机械有限公司

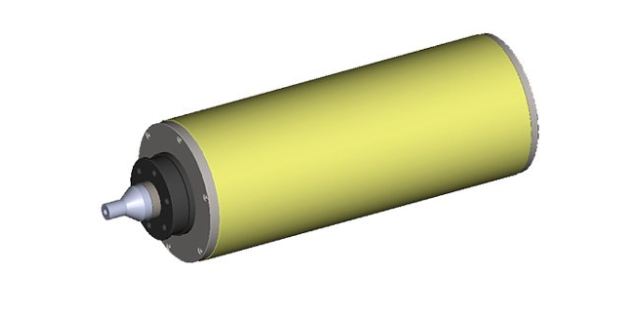

- 型号

- HBZZ-100

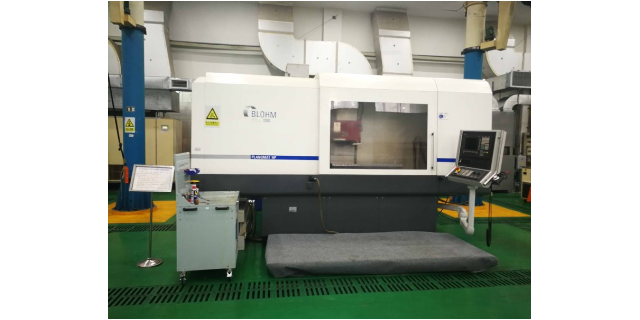

- 适用机床

- 磨床,车床,加工中心,组合机床,铣床,镗床

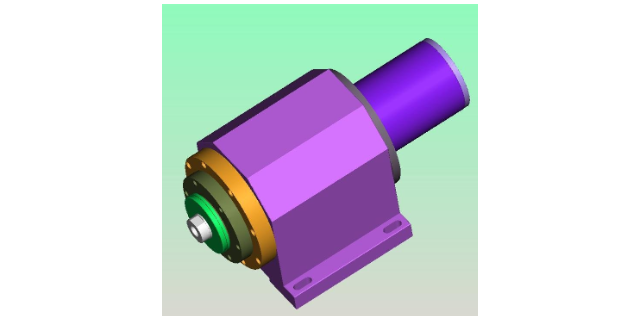

- 额定转速

- 5000

- 最大转速温升

- 30

- 动平衡

- 0.2 mg

- 主轴锥度

- 1:5

- 最大转速噪音

- 30

- 外形尺寸

- 160

- 重量

- 70

- 提供加工定制

- 是

- 是否库存

- 否

- 是否批发

- 是

- 产地

- 杭州

- 厂家

- 杭州海贝

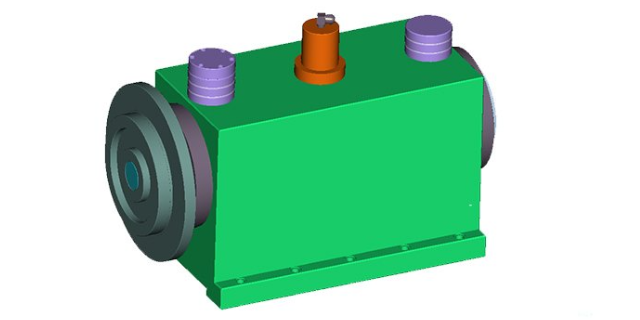

- 0.002

- 0.01

机床主轴的振动分析对提高加工效率有很大的帮助。主轴振动是机床加工中常见的问题之一,它会直接影响到加工质量和加工效率。以下是主轴振动分析对提高加工效率的几个方面的帮助:1. 加工质量提升:主轴振动会导致加工表面粗糙度增加、尺寸偏差增大等问题,影响加工质量。通过振动分析,可以确定主轴振动的原因,进而采取相应的措施进行修复,从而提升加工质量。2. 加工速度提高:主轴振动会限制机床的加工速度,降低加工效率。通过振动分析,可以找出主轴振动的频率和振幅,进而确定合适的加工参数,使主轴振动降到较低,从而提高加工速度。3. 刀具寿命延长:主轴振动会导致刀具的磨损加剧,降低刀具的使用寿命。通过振动分析,可以找出主轴振动的原因,采取相应的措施进行修复,减少刀具的磨损,延长刀具的使用寿命。4. 能耗降低:主轴振动会导致机床的能耗增加,增加了机床的运行成本。通过振动分析,可以找出主轴振动的原因,采取相应的措施进行修复,降低机床的能耗,减少运行成本。机床主轴的防护装置可以防止切屑和冷却液进入轴承内部,保证机床主轴的清洁和润滑。精密镗床机床主轴产品介绍

机床主轴的加工工艺是指对机床主轴进行制造和加工的过程。机床主轴是机床的中心部件,它负责传递动力和承载工件的加工切削力,因此其加工工艺的质量和精度直接影响到机床的性能和加工质量。机床主轴的加工工艺主要包括以下几个方面:1. 材料选择:机床主轴通常采用高强度合金钢或铸铁材料制造,材料的选择要考虑到主轴的强度、刚性和耐磨性等因素。2. 热处理:机床主轴经过热处理可以提高其硬度和强度,常见的热处理方法包括淬火、回火和表面渗碳等。3. 精密加工:机床主轴的加工需要进行多道工序,包括车削、铣削、磨削和镗削等。其中,车削是主要的加工方法,通过车床将工件固定在主轴上,利用刀具对其进行切削加工。4. 装配和调试:机床主轴的装配需要严格按照设计要求进行,包括轴承的安装、密封件的安装和润滑系统的调试等。装配完成后,还需要进行调试和测试,确保主轴的运转平稳、噪音低和温升小。5. 表面处理:机床主轴的表面处理可以提高其耐磨性和防腐性能,常见的表面处理方法包括镀铬、喷涂和氮化等。精密镗床机床主轴产品介绍机床主轴是机械加工中的重要旋转部件,用于传递动力和扭矩。

机床主轴的刚性对加工质量有着重要的影响。刚性是指机床主轴在受力时的变形程度,也可以理解为主轴的稳定性。主轴刚性的好坏直接决定了加工过程中的精度、表面质量和加工效率。首先,主轴的刚性影响加工精度。在加工过程中,主轴承受着各种力和扭矩的作用,如果主轴刚性不足,就会导致主轴变形,进而影响加工精度。例如,在高速切削时,主轴的振动会导致刀具与工件之间的相对位置发生变化,从而使得加工尺寸偏差增大。而如果主轴刚性好,可以有效地抵抗这些力和扭矩的作用,保持主轴的稳定性,从而提高加工精度。其次,主轴的刚性对表面质量也有重要影响。主轴的振动会导致切削过程中的刀具与工件之间的相对运动不稳定,从而产生表面粗糙度、波纹等问题。而如果主轴刚性好,可以减少振动,保持刀具与工件之间的相对位置稳定,从而获得更好的表面质量。此外,主轴的刚性还会影响加工效率。刚性好的主轴可以承受更大的切削力和扭矩,使得加工过程更加稳定和高效。相反,刚性不足的主轴容易发生振动和变形,限制了切削参数的选择,降低了加工效率。

机床主轴驱动系统是机床的中心部件之一,它负责驱动刀具进行切削加工。主轴驱动系统的工作原理可以分为以下几个方面:1. 动力传递:主轴驱动系统通过电机将动力传递给主轴,使主轴能够旋转。通常采用电机和传动装置的组合,电机提供动力,传动装置将动力传递给主轴。2. 速度调节:主轴驱动系统可以通过调节电机的转速来实现主轴的转速调节。一般来说,主轴的转速需要根据不同的加工要求进行调整,例如高速加工和低速加工需要不同的转速。3. 转矩传递:主轴驱动系统需要能够传递足够的转矩给主轴,以满足切削加工的需求。转矩的大小取决于切削材料的硬度、切削深度等因素,因此主轴驱动系统需要具备足够的转矩输出能力。4. 精度控制:主轴驱动系统需要保证主轴的转动精度,以确保加工的精度和质量。这需要主轴驱动系统具备较高的刚性和稳定性,以及精确的控制和调节手段。5. 安全保护:主轴驱动系统需要具备安全保护功能,以防止意外事故的发生。例如,当主轴超速或负载过大时,系统应能及时停机或报警,以保护机床和操作人员的安全。现代机床主轴往往集成了多种传感器,用于监控其运行状态和预防故障。

机床主轴在金属加工中扮演着非常重要的角色。主轴是机床的中心部件之一,它负责驱动刀具进行金属材料的切削加工。主轴的性能直接影响到加工效率、加工质量和加工精度。首先,主轴提供了切削工具的旋转动力。通过主轴的转动,切削工具可以以高速旋转,实现对金属材料的切削。主轴通常由电机驱动,可以提供高速、高转矩的旋转动力,使切削过程更加高效。其次,主轴具有稳定性和刚性。在金属加工中,切削过程中会产生较大的切削力和振动力,如果主轴不具备足够的稳定性和刚性,就会导致切削过程中的振动和变形,影响加工质量和加工精度。因此,主轴通常采用强度高的材料制造,并采用精密的加工工艺,以确保其稳定性和刚性。此外,主轴还具有高精度的定位和转动精度。在金属加工中,需要对工件进行精确的定位和切削,主轴的定位精度和转动精度直接影响到加工的精度。主轴通常采用精密的轴承和传动装置,以确保其定位和转动的精度。主轴还具有冷却和润滑功能。在金属加工过程中,切削过程会产生大量的热量,如果不及时冷却和润滑主轴,就会导致主轴温度过高,影响其性能和寿命。因此,主轴通常配备冷却系统和润滑系统,以确保其正常运行和长期稳定性。检查并调整机床主轴的预紧力,保证其在适宜的工作范围内。精密镗床机床主轴产品介绍

安装机床主轴前,应确保所有部件清洁无污物。精密镗床机床主轴产品介绍

机床主轴的速度控制是机床加工过程中非常重要的一项技术。主轴的速度控制直接影响到加工质量、加工效率和工件精度等方面。下面我将详细介绍机床主轴速度控制的几种常见方法。1. 机械变速控制:机械变速控制是通过机械传动装置实现主轴速度的调节。常见的机械变速装置有齿轮传动、皮带传动和液力变速器等。通过改变传动装置的传动比例,可以实现主轴速度的调节。机械变速控制简单可靠,但调节范围有限。2. 频率变速控制:频率变速控制是通过变频器来改变主轴电机的供电频率,从而实现主轴速度的调节。变频器可以根据加工要求,通过改变电机的供电频率,调节电机的转速。频率变速控制具有调节范围广、精度高的优点,适用于各种加工要求。3. 数控控制:数控控制是通过数控系统来实现主轴速度的控制。数控系统可以根据加工要求,通过编程控制主轴电机的转速。数控控制具有灵活性高、精度高的优点,适用于复杂的加工过程。4. 液压控制:液压控制是通过液压系统来实现主轴速度的调节。液压控制可以通过改变液压系统的压力来调节主轴的转速。液压控制具有调节范围广、响应速度快的优点,适用于大功率主轴的控制。精密镗床机床主轴产品介绍

- 郑州机床轴承 2025-02-11

- 徐州超精密加工机床主轴 2025-02-10

- 杭州铣床机床轴承 2025-02-09

- 徐州机床主轴生产厂家 2025-02-06

- 承载5000N机床主轴工艺 2024-12-29

- 上海铣床机床轴承企业 2024-12-23

- 南京五轴机床轴承哪家好 2024-12-20

- 广州进口机床主轴供应商 2024-12-03

- 五轴机床主轴生产厂家 2024-11-29

- 多孔碳机床主轴咨询报价 2024-11-29

- 气体悬浮机床主轴配件 2024-11-28

- 上海五轴机床轴承哪家好 2024-11-24