- 品牌

- 无锡雪浪化工设备有限公司,无锡鼎丰压力容器有限公司,江苏腾锦

- 型号

- 齐全

循环型蒸发器溶液在蒸发器中作循环流动。根据引起循环的原因不同,又可分为自然循环和强制循环两类。自然循环蒸发器:包括中间循环管式蒸发器、悬筐式蒸发器、列文式蒸发器等。这类蒸发器依靠加热管与循环管内溶液的密度差引起溶液的循环,循环速度一般较低。强制循环蒸发器:通过外加动力装置(如泵)来驱动液体在蒸发器内进行强制循环。这种蒸发器蒸发效率高,适用于处理量大、高粘度或易结晶的物料。单程型蒸发器溶液在蒸发器中只通过加热室一次,不做循环流动即排出浓缩液。溶液在通过加热室时,在管壁上呈膜状流动,因此又称为液膜式蒸发器。根据物料流向不同,单程型蒸发器又分为升膜式蒸发器、降膜式蒸发器、升-降膜蒸发器和刮板薄膜蒸发器等。这类蒸发器的特点是蒸发速度快,停留时间短,适用于处理热敏性物料。江苏腾锦蒸发器可实现连续化生产,提高企业生产效率。盐城氯化铵蒸发结晶蒸发器定制

蒸发器是制冷循环中利用液态制冷剂蒸发吸热来降低周围环境温度的热交换设备。在制冷系统中,它与压缩机、冷凝器、节流装置共同构成完整循环,具体作用为:吸热降温:液态制冷剂在蒸发器内低压环境下沸腾蒸发,吸收周围介质(空气、水等)的热量,从而实现冷却效果。能量转换:将制冷剂的液态热能转化为气态热能,完成制冷循环中的关键能量交换环节。制冷剂流程:从节流装置(如膨胀阀)流出的低压液态制冷剂进入蒸发器,在蒸发器管道内吸收周围热量,逐渐蒸发为气态。气态制冷剂被压缩机吸入,进入下一循环(压缩→冷凝→节流→蒸发)。热交换过程:周围介质(如空气)通过蒸发器表面时,热量被制冷剂吸收,温度降低;其制冷剂则因吸热完成相变(液态→气态)。常州磷酸一铵闪蒸结晶蒸发器设计江苏腾锦蒸发器具备多种安全防护装置,保障生产安全。

应用场景:冷凝器主要应用于工业领域,如化工、制药、食品等行业的制冷和冷却过程。水冷散热器则主要应用于电子设备散热,如电脑CPU、GPU等硬件的散热。性能特点:冷凝器注重制冷能力和运行经济性,适用于需要大量制冷和冷却的场合。水冷散热器注重散热效率和噪音控制,适用于对散热性能有较高要求的电子设备。成本与维护:冷凝器的成本和维护费用因类型和应用场景而异,水冷式冷凝器可能需要额外的冷却水系统和维护成本。水冷散热器的成本较高,但散热性能优越。然而,安装和维护需要一定的专业知识和技能,且存在漏液的风险。

高效化:开发新型换热材料(如纳米涂层、高导热合金)和结构(如微通道蒸发器),提升换热效率。节能化:结合热泵技术,将蒸发器吸热用于供热,实现能量回收(如空气源热泵蒸发器)。环保化:适配环保制冷剂(如R32、CO₂),减少对臭氧层的破坏和温室效应。蒸发器作为制冷系统的“冷量输出端”,其性能直接影响整个系统的效率和可靠性,不同领域的应用需求推动着其结构和技术的持续创新。蒸发器是制冷系统中的关键部件,主要功能是通过液态制冷剂的蒸发吸热,实现对周围介质(如空气、水等)的降温冷却。将升膜和降膜蒸发器装在一个外壳中,即构成升—降膜蒸发器。

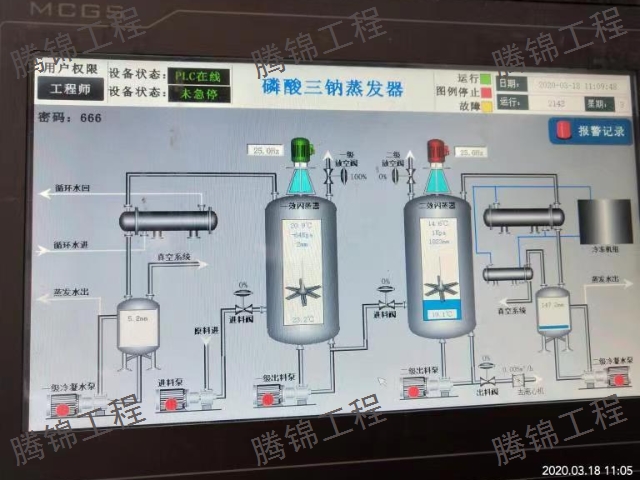

蒸发器的工作原理基于热力学规律和物质相变原理。在蒸发器中,通常有一个加热室和一个蒸发室。加热室的作用是提供热量,使待蒸发的液体升温。当液体获得足够的热量后,其温度达到沸点,开始在蒸发室中汽化,形成蒸汽。蒸汽与液体分离后,蒸汽从蒸发器中排出,而浓缩后的液体则根据工艺需求从蒸发器的相应出口排出。蒸发器按操作压力可分为常压、加压和减压(真空)蒸发器;按溶液在蒸发器中的运动状况可分为循环型、单程型和直接接触型蒸发器。以下介绍几种常见的蒸发器类型:中间循环管式蒸发器:又称标准式蒸发器,加热室由垂直管束组成,中间有一根直径很大的中间循环管,其余管径较小的加热管称为沸腾管。由于中间循环管较大,其单位体积溶液占有的传热面比沸腾管内单位溶液所占有的要小,加之上升蒸汽的向上的抽吸作用,会使蒸发器中的溶液形成由中间循环管下降、由沸腾管上升的循环流动。这种蒸发器结构紧凑、制造方便、传热较好且操作可靠,但循环速度不大,清洗和维修不够方便。江苏腾锦蒸发器采用智能控制系统,实时监控运行状态。云南硫酸盐蒸发结晶蒸发器定制

江苏腾锦蒸发器操作简便,自动化程度高,减少人工操作强度。盐城氯化铵蒸发结晶蒸发器定制

空气冷却式蒸发器(直接蒸发式)特点:直接与空气进行热交换,通过风机强制空气流过蒸发器表面,适用于空调、冷库等场景。常见形式:翅片管式蒸发器:管道外焊接翅片,增加空气接触面积,提高换热效率,如家用空调室内机、冷库冷风机。盘管式蒸发器:铜管或铝管弯曲成盘管状,常用于小型制冷设备(如冰箱冷冻室)。水冷却式蒸发器(间接蒸发式)特点:通过水作为中间介质吸收热量,再将热量传递给制冷剂,适用于冷水机组、工业冷却等场景。常见形式:壳管式蒸发器:制冷剂在管内蒸发,水在壳体内流动,如中央空调冷水机组。沉浸式蒸发器:蒸发器浸泡在水中,通过水循环带走热量,常见于大型工业冷却系统。盐城氯化铵蒸发结晶蒸发器定制

传热效率高螺旋通道内流体流动路径长且强制湍流,温差可低至 3~5℃,适合热敏性物料(如果汁、医药中间体)。无传统蒸发器的 “死体积”,物料滞留时间短,减少结垢风险。结构紧凑,占地小单位体积传热面积可达100~150 m²/m³(管壳式约为 50~80 m²/m³),同等换热能力体积为传统设备的 1/3~1/2。抗堵塞与自清洗能力通道截面为矩形或梯形,流体流动时对壁面有冲刷作用,不易沉积颗粒或结晶物,适合含悬浮物的物料(如矿浆、发酵液)。操作灵活,适应性强可通过调整螺旋板间距、通道数量,适应不同流量和蒸发负荷,适合小批量多品种生产(如精细化工、生物制药)。制造成本与维护金属板卷制工艺成熟,成本低...

- 盐城氯化铵蒸发结晶蒸发器定制 2025-06-21

- 云南双效外循环蒸发器定制 2025-06-21

- 淮安刮壁蒸发器价格 2025-06-21

- 上海三效强制循环蒸发器定制 2025-06-20

- 广西磷酸一铵闪蒸结晶蒸发器设备 2025-06-20

- 福建氢氧化钠浓缩蒸发器价格 2025-06-20

- 重庆磷酸一铵闪蒸结晶蒸发器厂家 2025-06-20

- 天津单效强制循环蒸发器设计 2025-06-20

- 苏州双效升膜蒸发器价格 2025-06-20

- 内蒙古氯化铵蒸发结晶蒸发器设计 2025-06-20

- 河北硫酸铵蒸发结晶蒸发器供应商 2025-06-20

- 江苏氯化铵蒸发结晶蒸发器定制 2025-06-20

- 硫酸盐蒸发结晶蒸发器设备 2025-06-16

- 辽宁刮板薄膜蒸发器定制价格 2025-06-16

- 苏州蒸发器定制 2025-06-13

- 贵州三效外循环蒸发器 2025-06-13