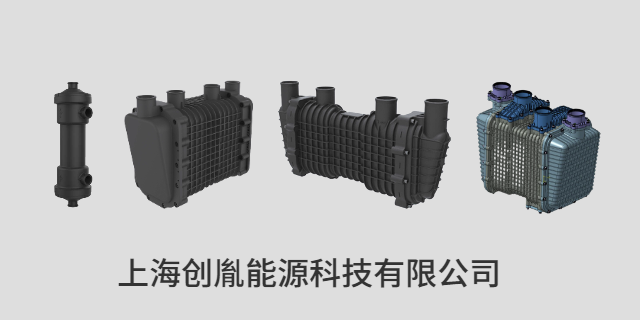

- 品牌

- 创胤能源,TRUWIN

- 型号

- H20N H50N等

- 加湿方式

- 膜加湿

- 控制方式

- 普通型

- 功率

- 0.7~300

中空纤维膜增湿器的应用市场扩张与氢能产业链的成熟度高度耦合。在交通运输领域,其适配性体现在对动态工况的响应能力上——例如氢燃料电池重卡通过多级膜管并联设计满足持续高负载需求,而城市公交系统则依赖其抗冷凝特性保障北方严寒地区的稳定运行。固定式发电场景中,膜增湿器与余热回收系统的集成设计推动分布式能源站能效提升,尤其适用于数据中心、通信基站等对供电可靠性要求极高的场景。船舶与航空领域则聚焦材料耐腐蚀性与轻量化,如远洋船舶采用聚砜基复合材料应对盐雾侵蚀,而无人机通过折叠式膜管结构实现空间优化以延长续航。工业领域的渗透则体现在强度较高的作业设备(如氢能叉车)对快速湿度调节的需求,以及化工应急电源对防爆密封结构的特殊要求。优化膜孔隙率分布以补偿低压下的水分渗透驱动力衰减,并强化外壳气密性。江苏燃料电池膜加湿器压降

膜增湿器的压力适应性不仅体现在瞬时工况,还需考量长期循环载荷下的性能衰减。外壳材料的热膨胀系数与膜组件的差异可能在压力-温度耦合作用下产生微裂纹,例如金属外壳在高压高温环境中可能因蠕变效应导致流道变形,而工程塑料外壳则需避免在交变压力下发生塑性形变。密封结构的耐压稳定性同样关键——硅酮密封圈需在高压下保持弹性恢复力,防止因压缩变形引发泄漏;灌封胶体则需抵御压力冲击导致的界面剥离。此外,压力环境还影响膜材料的化学稳定性:高压可能加速磺酸基团的热力学降解,或促进杂质离子在浓差驱动下向膜内渗透,导致质子传导通道堵塞。因此,压力耐受设计需兼顾机械强度、界面密封性与材料耐久性的多维耦合关系。成都低增湿高流量燃料电池增湿器法兰保障离网环境下电堆湿度稳定,通过自持式水循环减少外部补水需求。

膜增湿器的压力管理需与燃料电池系统的气体输送模块动态匹配。空压机输出的压缩空气压力与电堆废气背压的协同调控,直接影响增湿器内部的气体流动形态。当进气压力过高时,膜管内部流速加快可能导致水分交换时间不足,未充分加湿的气体直接进入电堆,引发质子交换膜局部干燥;而背压过低则可能削弱废气侧水分的跨膜驱动力,造成水分回收率下降。此外,系统启停阶段的瞬态压力波动对增湿器构成额外挑战——压力骤变可能破坏膜管与外壳间的密封界面,或导致冷凝水在低压区积聚形成液阻。为维持压力平衡,需通过流道优化设计降低局部压损,并借助压力传感器与调节阀的闭环控制实现动态补偿,避免压力波动传递至电堆重要反应区

膜加湿器的环境适应性与其材料特性及封装工艺密切相关。例如,聚砜类膜材料虽具有耐高温特性,但在低温环境下可能因收缩率差异导致与外壳密封材料间产生微裂纹,引发气体泄漏或水分交换效率下降。而全氟磺酸膜虽具备优异的水合能力,但若长期暴露于高温环境中,其磺酸基团可能发生热降解,导致质子传导通道失效。此外,环境温度变化还会影响加湿器的封装结构:金属外壳可能因热膨胀系数差异在冷热交替环境中产生应力集中,而工程塑料外壳则需在高温下保持尺寸稳定性以避免气体流道变形。这些因素共同要求膜加湿器的设计需综合考虑环境温度对材料耐久性、界面密封性和流道几何完整性的多维影响。氢引射器流道拓扑优化方法?

不同行业对膜增湿器的环境耐受性和功能集成提出差异化要求。在极地科考或高海拔地区应用中,膜增湿器需强化低温防冻设计,例如采用双层保温外壳和主动加热模块,防止-40℃环境中膜材料脆化失效。化工行业中的移动式氢能应急电源,要求膜增湿器具备防爆特性,通过金属外壳封装和惰性气体保护机制避免可燃气体泄漏风险。轨道交通领域则关注振动环境下的密封可靠性,采用弹性灌封材料和冗余流道设计,防止列车颠簸导致的气体交叉渗透。船舶动力系统需集成海水淡化模块,利用膜增湿器的湿热交换功能同步处理电解水,实现淡水自给。此外,氢能建筑领域的储能系统通过膜增湿器与光伏电解水装置的协同,构建零碳排放的社区能源网络。采用弹性灌封材料吸收振动能量,冗余流道布局防止气体流场畸变。江苏膜增湿器厂商

需匹配气体流量与压力波动,避免流速过快导致加湿不足或背压过低影响水分回收。江苏燃料电池膜加湿器压降

中空纤维膜增湿器的材料体系赋予其不错的环境适应性。聚苯砜等耐高温基材可承受120℃以上的废气温度,其玻璃化转变温度远高于常规工况阈值,避免膜管软化变形。在海洋等高盐雾环境中,全氟磺酸膜通过-CF2-主链的化学惰性抵抗氯离子侵蚀,维持长期渗透稳定性。结构设计上,螺旋缠绕的膜管束可分散流体冲击力,配合弹性灌封材料吸收振动能量,使增湿器在车载颠簸或船用摇摆工况下仍保持密封完整性。针对极寒环境,中空纤维的微孔结构可通过毛细作用抑制冰晶生长,配合主动加热模块实现-40℃条件下的可靠运行。这种多维度的耐受性设计大幅扩展了氢能装备的应用边界。江苏燃料电池膜加湿器压降

- 上海膜增湿器湿度 2025-05-09

- 广州燃料电池膜增湿器功率 2025-05-09

- 上海氢能加湿器效率 2025-05-09

- 广州大流量低增湿加湿器湿度 2025-05-09

- 江苏定制开发Humidifier功率 2025-05-09

- 上海低增湿高流量燃料电池Humidifier法兰 2025-05-09

- 广州大功率燃料电池Humidifier效率 2025-05-09

- 上海开模Humidifier法兰 2025-05-09