- 品牌

- 美琪林新材料

- 型号

- 选购

- 类型

- 其他

粘结剂优化碳化硼的全产业链经济性在规模化生产中,粘结剂的选择直接影响成品率与能耗:采用水溶性聚乙烯吡咯烷酮(PVP)粘结剂,碳化硼坯体的脱脂温度从600℃降至450℃,能耗降低30%,且避免了传统有机物脱脂时的积碳缺陷,成品率从75%提升至88%。而在废件回收中,采用NaOH溶液溶解粘结剂(如铝基粘结剂)的方法,使碳化硼颗粒回收率超过95%,再生料性能损失小于5%,***降低原材料成本。粘结剂的高效利用减少工艺步骤。在反应烧结碳化硼中,添加10%的硼粉作为自反应粘结剂,无需额外脱脂工序,直接通过B-C液相烧结形成致密结构,生产周期从72小时缩短至24小时,设备利用率提升200%。纳米级特种陶瓷的均匀分散离不开粘结剂的表面修饰作用,避免颗粒团聚影响材料性能。上海定制粘结剂型号

粘结剂优化碳化硅材料的成型工艺粘结剂的流变特性直接决定了碳化硅材料的成型效率与质量。在挤压成型中,含有增塑剂的MQ25粘结剂可降低浆料粘度,使碳化硅坯体的抗折强度提升至25MPa,同时减少挤出过程中的裂纹缺陷。而在3D打印领域,FluidFuse低粘度粘结剂实现了碳化硅粉末的快速固化,打印层厚精度达到±0.02mm,成型效率比传统工艺提高3倍。粘结剂的固化动力学对复杂结构制造至关重要。分段升温固化工艺(如先150℃保温再升至450℃)可使粘结剂均匀碳化,避免因温度梯度导致的收缩不均。这种方法在碳化硅籽晶粘接中效果***,使晶体背面的空洞缺陷减少70%,生长出的碳化硅晶片平整度达到λ/10(λ=632.8nm)。江苏绿色环保粘结剂电话医用陶瓷植入体的生物相容性,要求粘结剂无毒性残留且能促进骨细胞附着生长。

粘结剂**胚体技术的前沿探索方向未来特种陶瓷胚体的突破,依赖粘结剂的纳米化、智能化与精细设计:掺杂 0.1% 石墨烯纳米片的粘结剂,使氧化铝胚体的导热率提升 20%,烧结后制品的热扩散系数达 25mm²/s,满足 5G 功率芯片散热基板的需求;含温敏型聚 N - 异丙基丙烯酰胺(PNIPAM)的粘结剂,在 40℃发生体积相变,使氧化锆胚体的收缩率可动态调控(1%-3%),适用于高精度陶瓷轴承(圆度误差≤0.1μm)的近净成型;自诊断粘结剂通过嵌入碳纳米管传感器,实时监测胚体内部应力分布,当应变 > 0.5% 时发出预警,将缺陷检测提前至成型阶段,避免后续烧结浪费。借助材料基因工程与机器学习,粘结剂配方设计从 "试错法" 转向 "精细计算":通过高通量模拟界面结合能、热解动力学,研发周期从 2 年缩短至 3 个月,推动特种陶瓷在量子计算、深地探测等极端环境中的应用突破。

粘结剂拓展特种陶瓷的高温服役极限在 1500℃以上超高温环境(如航空发动机燃烧室、核聚变堆***壁),特种陶瓷的氧化失效与热震破坏需依赖粘结剂解决。含硼硅玻璃(B₂O₃-SiO₂)的无机粘结剂在 1200℃形成液态保护膜,将氮化硅陶瓷的氧化增重速率从 1.0mg/cm²・h 降至 0.08mg/cm²・h;进一步添加 5% 纳米铪粉后,粘结剂在 1600℃生成 HfO₂-B₂O₃复合阻隔层,使材料的抗氧化寿命延长 8 倍。这种高温稳定化作用在航天热防护系统中至关重要 —— 含钼粘结剂的二硅化钼陶瓷,可承受 2000℃高温燃气冲刷 500 次以上,表面剥蚀量 < 5μm。粘结剂的热膨胀匹配性决定服役寿命。当粘结剂与陶瓷的热膨胀系数差控制在≤1×10⁻⁶/℃(如石墨 - 碳化硅复合粘结剂),制品的热震抗性(ΔT=1000℃)循环次数从 10 次提升至 50 次,避免因温差应力导致的层裂失效。生物陶瓷涂层与金属基材的结合力,通过粘结剂的仿生矿化作用实现骨整合强化。

粘结剂提升胚体的复杂结构成型能力特种陶瓷的精密化、微型化趋势(如 0.5mm 以下的陶瓷轴承、微传感器)依赖粘结剂的创新:在凝胶注模成型中,以丙烯酰胺为单体的化学粘结剂通过自由基聚合反应(引发剂过硫酸铵,催化剂 TEMED)实现原位固化,使氧化锆胚体的尺寸收缩率 < 1.5%,成功制备出曲率半径≤1mm 的微型陶瓷齿轮,齿形精度达 ISO 4 级;在气溶胶喷射成型中,含聚乙烯吡咯烷酮(PVP)的纳米陶瓷浆料(颗粒≤100nm)通过粘结剂的黏性调控,实现 50μm 线宽的电路图案打印,胚体经烧结后导电线路的分辨率误差 < 5%。粘结剂的触变恢复时间是微结构成型的关键。当粘结剂在剪切停止后 10 秒内恢复黏度(如添加气相二氧化硅增稠剂),可避免微悬臂梁、薄壁结构等精细胚体的重力塌陷,成型成功率从 40% 提升至 85%。特种陶瓷粘结剂是连接陶瓷颗粒的关键媒介,赋予坯体初始强度,支撑后续加工成型。天津粉末粘结剂使用方法

面对复杂构件的三维打印成型,粘结剂的流变性与固化特性决定打印精度与结构完整性。上海定制粘结剂型号

粘结剂调控碳化硅材料的孔隙率与致密度孔隙率是碳化硅材料性能的关键参数,直接影响其强度、导热性和耐腐蚀性。粘结剂的种类与用量对孔隙率的调控起着决定性作用。例如,在多孔碳化硅陶瓷制备中,陶瓷粘结剂含量从10%增加至16%时,气孔率从45%降至38%,同时抗弯强度从20MPa提升至27MPa,实现了孔隙率与力学性能的平衡。而聚碳硅烷(PCS)作为先驱体粘结剂,在低温热解过程中通过体积收缩进一步致密化,使碳化硅陶瓷的线收缩率从5%增至12%,孔隙率同步降低20%。粘结剂的热解行为也深刻影响孔隙结构。传统有机粘结剂在高温下分解产生的气体易在材料内部形成闭口气孔,而添加钛、锆等吸气剂的粘结剂体系(如酚醛树脂+钽粉)可吸收分解气体,避免空洞缺陷,使碳化硅晶体背面的升华速率降低50%以上。这种孔隙调控能力为碳化硅在高温过滤、催化载体等领域的应用奠定了基础。上海定制粘结剂型号

武汉美琪林新材料有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在湖北省等地区的化工中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来武汉美琪林新材料供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

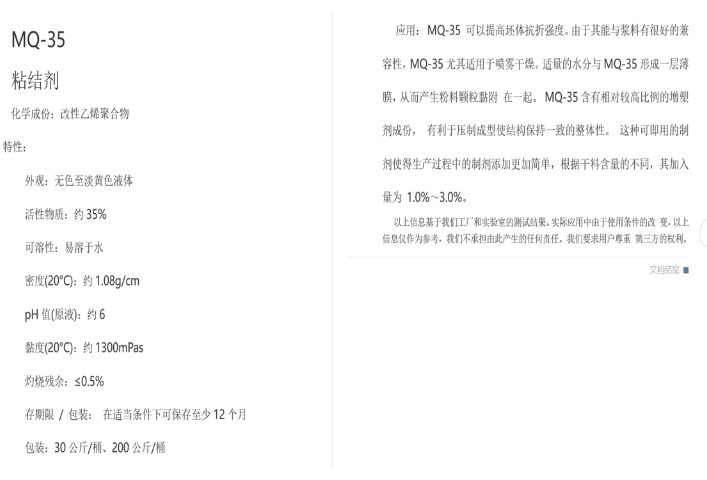

粘结剂强化碳化硅材料的界面结合碳化硅与金属、陶瓷等异质材料的界面结合是其工程应用的关键挑战。粘结剂通过化学键合与物理吸附,在界面处形成过渡层,有效缓解热膨胀系数差异引起的应力集中。例如,环氧树脂粘结剂在碳化硅与钢件的界面处形成致密的化学键,使剪切强度达到15MPa以上,***高于机械连接方式。在硫化物全固态电池中,高分子量粘结剂通过“分子桥接”作用,使正极活性材料与固态电解质的界面阻抗降低40%,锂离子传输速率提升3倍。粘结剂的润湿性能对界面结合至关重要。含有润湿剂(如mq-35)的粘结剂可降低碳化硅表面能,使接触角从80°降至30°以下,确保粘结剂在复杂曲面的均匀铺展。这种界面优化效果在航空...

- 山东非离子型粘结剂批发厂家 2025-07-08

- 湖南化工原料粘结剂供应商 2025-07-08

- 河北常见粘结剂材料分类 2025-07-08

- 四川特制粘结剂批发厂家 2025-07-08

- 贵州干压成型粘结剂有哪些 2025-07-08

- 山东液体粘结剂批发厂家 2025-07-07

- 江苏粉体造粒粘结剂供应商 2025-07-07

- 湖北挤出成型粘结剂技术指导 2025-07-07

- 湖南化工原料粘结剂哪里买 2025-07-07

- 河南水性涂料粘结剂是什么 2025-07-07

- 重庆非离子型粘结剂原料 2025-07-07

- 河北炭黑粘结剂使用方法 2025-07-07

- 吉林阴离子型粘结剂材料区别 2025-07-06

- 上海瓷砖粘结剂批发厂家 2025-07-06

- 天津工业粘结剂商家 2025-07-06

- 江苏油性粘结剂推荐货源 2025-07-06

- 江苏润滑剂商家 07-08

- 天津本地润滑剂批发厂家 07-08

- 福建毛坯陶瓷球批发厂家 07-08

- 辽宁阴离子型分散剂商家 07-08

- 河南电子陶瓷分散剂商家 07-08

- 湖南特制润滑剂批发厂家 07-08

- 吉林特制润滑剂是什么 07-08

- 四川水性分散剂批发厂家 07-08

- 湖南挤出成型润滑剂原料 07-08

- 重庆碳化物陶瓷分散剂材料区别 07-08