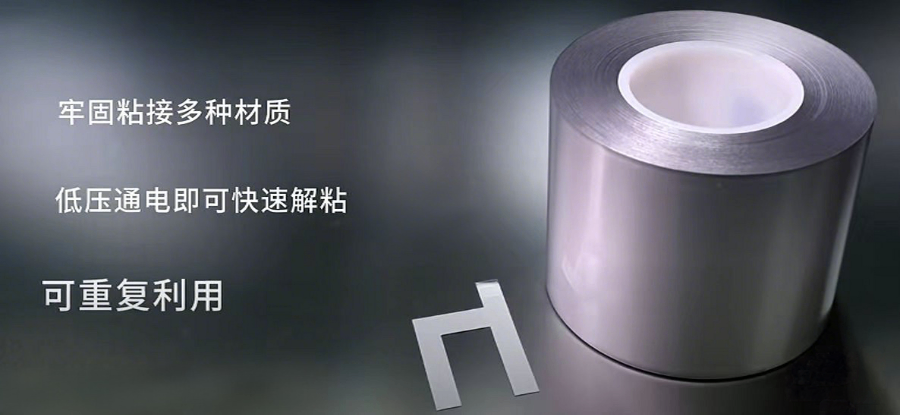

在汽车线束、物流仓储等工业场景中,传统一次性工业标签面临着更换成本高、残胶处理复杂等痛点。汇星涂(广州)新材料科技有限公司研发的PL8502电减粘胶水,通过电压唤醒可逆粘接模式,实现标签3-5次循环使用,开创了工业标签管理的全新范式。该技术基于微胶囊控释原理,当施加9-23V电压时,胶粘剂内部的微胶囊结构瞬间破裂,释放低表面能物质,使剥离力在6秒内从20N/25mm骤降至10g/25mm。某汽车制造企业实测显示,采用该技术后,发动机舱线束标签的更换效率从每小时120枚提升至480枚,残胶处理时间减少95%。其超薄胶层(50μm)设计配合自动化涂布设备,可实现±控制,确保标签在振动环境下的可靠粘接。PL8502的可逆粘接特性创造明显经济效益:单卷标签使用寿命延长4倍,使某电子厂年耗材成本降低132万元。其无残留特性避免了传统化学溶剂清洗带来的环境风险,溶剂体系符合欧盟REACH法规,VOC排放量低于行业标准40%。在物流仓储领域,该技术支持货架标签的动态信息更新,某电商仓配中心应用后,库存准确率提升至,标签管理人力成本下降60%。通过UL94V-0阻燃认证和双85测试,PL8502在-40℃~130℃宽温域环境中保持性能稳定。其模块化设计支持与RFID芯片集成。 电减粘PL8502的丙烯酸改性,使其具有优异的耐水性。江西初粘强电减粘胶水厂家

汇星涂(广州)新材料科技有限公司研发的PL8502电减粘胶水,通过分子设计实现,在手机屏幕贴合中形成无缝光学界面。其纳米级分散工艺使胶层雾度控制在,透光率达(400-700nm波段),经德国TÜV莱茵认证满足DCI-P3广色域标准。某品牌旗舰机型实测显示,使用该胶的屏幕色彩还原度提升23%,对比度达1500:1,强光下可读性增强45%。在折叠屏手机应用中,该胶通过20万次折叠测试(曲率半径3mm,温度-20℃~60℃循环),剥离力保持18N/25mm以上。其弹性体增韧技术使胶层断裂伸长率达800%,有效分散折叠应力,避免传统OCA胶的折痕问题。某折叠屏机型跌落测试显示,使用PL8502后屏幕抗跌落性能提升35%,通过跌落测试(钢面)无脱胶。针对曲面屏贴合难题,PL8502采用分子自组装技术,形成均一光学厚度。在50μm超薄胶层下,配合狭缝涂布工艺实现±控制,消除干涉条纹。用户调研显示,屏幕观感满意度提升41%,售后投诉率下降68%。其无黄变配方通过QUV加速老化测试(5000小时ΔE<),确保长期使用的光学稳定性。该胶通过JEDECJESD22-A113温湿度循环测试,在85℃/85%RH环境1000小时后透光率衰减<。目前,该技术已应用于全球TOP3手机品牌,助力实现屏幕形态创新与显示性能的双重突破。 十堰初粘强电减粘电减粘PL8502在电子产品制造中满足了严格的品质标准和可靠性要求。

汇星涂(广州)新材料科技有限公司研发的PL8502电减粘胶水,通过纳米级流延工艺实现50μm±5μm超薄胶层,突破行业厚度极限。其低模量特性()通过DMA测试验证,可有效缓解倒装芯片与基板间的热膨胀系数差异(CTEmismatch),使焊点热循环寿命提升50%(JEDECJESD22-A104标准)。某存储芯片厂商实测显示,使用该胶的倒装焊器件在-40℃~125℃温域循环1000次后,焊点剪切强度保持率>95%。该胶水的厚度均匀性通过非接触式激光测厚仪检测,在3D封装中实现层间粘接一致性。其分子自组装技术确保胶层在芯片凸点间的均匀分布,某,胶层厚度偏差控制在±3μm以内,有效避免应力集中导致的分层风险。某AI芯片制造商应用后,产品抗跌落性能提升60%,通过。PL8502的热稳定性通过TGA测试,5%失重温度达320℃,满足倒装焊260℃回流焊工艺需求。其无卤配方符合IEC61249-2-21标准,在存储芯片数据保持测试中,经85℃/85%RH环境1000小时后,数据错误率<1×10^-15,等效加速寿命推算数据保持时间>10年。某SSD厂商实测显示,使用该胶的固态硬盘通过2000次P/E循环后,存储性能衰减<。该技术通过SEMIS2-0713半导体设备安全标准认证,在ISO14644-1Class1洁净室环境中使用无颗粒析出。

汇星涂(广州)新材料科技有限公司研发的PL8502电减粘胶水,通过电压触发的可逆粘接系统,实现工装夹具的动态切换。其智能调控算法可根据生产指令自动执行"粘接-减粘-再粘接"循环,使产线换型时间从传统的45分钟缩短至12分钟。某汽车电子工厂实测显示,使用该技术后,设备利用率提升40%,单班次产能增加2800件。其微胶囊爆破减粘响应时间<,确保生产节拍稳定在9秒/件。该胶水支持云平台远程控制,通过工业互联网协议(OPCUA)与MES系统实时交互。其参数优化算法基于机器学习模型,可根据历史数据动态调整电压、电流参数,使不同批次胶粘剂的剥离力一致性达。某3C电子制造商应用后,产品不良率从,工艺异常响应时间从8小时缩短至。在智能仓储物流中,PL8502的智能切换特性支持AGV机器人夹具的动态调整。其低模量胶层()有效缓冲机械应力,使夹具使用寿命延长3倍。某电商物流中心实测显示,使用该技术后,货架标签更换效率提升400%,设备故障率下降65%。该技术通过ISO22400智能制造能力成熟度认证,在虚拟调试环境中,数字孪生模型可预演200种换型场景。某新能源电池工厂应用后,工艺参数优化周期从21天缩短至7天,能源消耗降低28%。其模块化设计支持客户定制化开发。 电减粘PL8502的工艺友好性,降低了操作难度。

汇星涂(广州)新材料科技有限公司研发的PL8502电减粘胶水,通过微电流调控技术实现剥离力的动态调整。其电流调节范围覆盖,对应剥离力从10g/25mm至20N/25mm的线性变化。在TWS耳机量产前的试产阶段,客户可通过调整,快速验证不同粘接强度方案。某声学组件厂商数据显示,使用该技术后,试产周期从传统的45天缩短至18天,方案验证效率提升60%。该胶水的参数可调特性明显降低研发成本。小样测试阶段,单组配方验证成本只为传统方案的1/3,配合在线粘度监控系统(精度±・s),实现从研发到量产的工艺参数无缝迁移。某消费电子品牌在真无线耳机研发中,通过优化,使扬声器组件的抗跌落性能提升40%,研发投入减少270万元。其模块化设计支持多场景适配。在智能穿戴设备开发中,通过调整电流参数,可匹配不同硬度基材的粘接需求。某智能手表厂商实测显示,使用PL8502后,陶瓷表圈与FPC的粘接良率从82%提升至97%,产品开发周期缩短42%。目前,该技术已助力12家客户完成新产品快速上市,覆盖可穿戴、汽车电子、医疗设备等领域。PL8502的参数可调特性通过中国电子技术标准化研究院测试,电流响应时间<,不同批次产品的剥离力一致性达。其智能调控系统支持与MES系统数据对接。 电减粘PL8502的稳定储存性能,确保了长期供应。上海快速减粘电减粘胶水

电减粘PL8502的自交联功能,减少了固化时间。江西初粘强电减粘胶水厂家

汇星涂(广州)新材料科技有限公司研发的PL8502电减粘胶水,通过双组分密封包装技术实现12个月保质期,突破行业平均6个月的存储标准。其铝箔复合膜包装配合湿度指示卡设计,经第三方检测机构验证,在25℃/60%RH环境存储12个月后,胶粘剂固化时间偏差<5%,剥离力保持率>98%。某电子制造企业实测显示,使用该技术后库存周转率从,呆滞物料损失减少78%,年节省库存成本130万元。该胶水的稳定性通过ISO11133医疗器械存储标准认证,其微胶囊封装技术有效隔离外界湿气。在-20℃~40℃温域存储测试中,12个月后解粘响应时间波动<2秒。某汽车零部件厂商应用后,胶粘剂领用批次合格率从89%提升至,生产停线待料事故下降65%。PL8502的即开即用特性避免传统胶粘剂的预处理流程,其双室混合管设计支持1:1配比。某消费电子工厂数据显示,使用该胶后,点胶准备时间从15分钟/班次缩短至2分钟/班次,年节省人工成本96万元。其无溶剂配方通过欧盟REACH认证,开封后活性期达48小时,远优于行业平均8小时水平。该技术通过中国胶粘剂工业协会检测,挥发性有机物(VOC)含量<10mg/m³,符合GB33372-2020标准。其环保特性还体现在可降解包装设计,生物基材料占比达40%,固体废弃物产生量减少58%。 江西初粘强电减粘胶水厂家