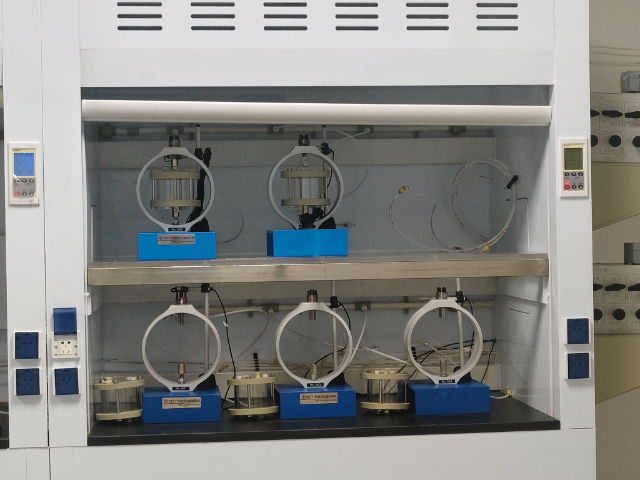

盐雾环境对金属材料的腐蚀性极强,尤其是在沿海地区的工业设施、船舶以及海洋平台等场景中。腐蚀电位检测通过模拟海洋工况,将金属材料置于盐雾试验箱内,箱内持续喷出含有一定浓度氯化钠的盐雾,高度模拟海洋大气环境。在这种环境下,利用电化学测试设备测量金属材料的腐蚀电位。腐蚀电位反映了金属在该环境下发生腐蚀反应...

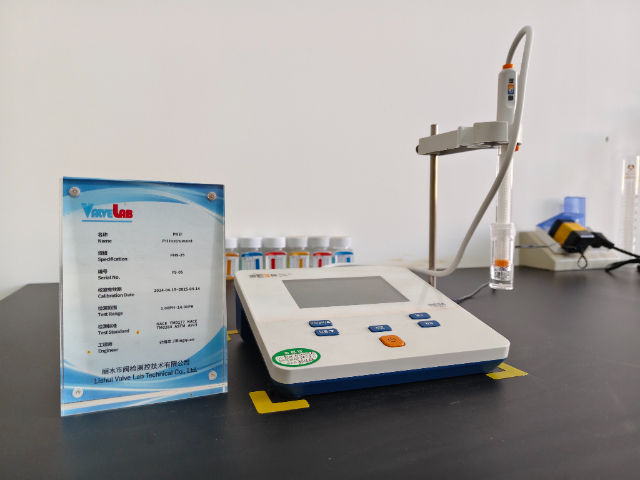

- 品牌

- 丽水阀检

- 公司名称

- 丽水市阀检测控技术有限公司·

- 安全质量检测类型

- 质量检测

- 检测类型

- 安全质量检测

晶粒度是衡量金属材料晶粒大小的指标,对金属材料的性能有着重要影响。晶粒度检测方法多样,常用的有金相法和图像分析法。金相法通过制备金相样品,在金相显微镜下观察晶粒形态,并与标准晶粒度图谱进行对比,确定晶粒度级别。图像分析法借助计算机图像处理技术,对金相照片或扫描电镜图像进行分析,自动计算晶粒度参数。一般来说,细晶粒的金属材料具有较高的强度、硬度和韧性,而粗晶粒材料的塑性较好,但强度和韧性相对较低。在金属材料的加工和热处理过程中,控制晶粒度是优化材料性能的重要手段。例如在锻造过程中,通过合理控制变形量和锻造温度,可细化晶粒,提高材料性能。在铸造过程中,添加变质剂等方法也可改善晶粒尺寸。晶粒度检测为金属材料的质量控制和性能优化提供了重要依据,确保材料满足不同应用场景的性能要求。金属材料的电子背散射衍射(EBSD)分析,研究晶体结构与取向关系,优化材料成型工艺。Cr含量测量

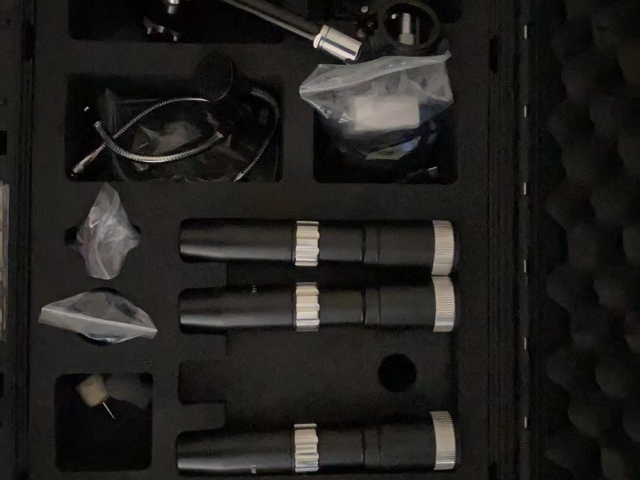

电子背散射衍射(EBSD)分析是研究金属材料晶体结构与取向关系的有力工具。该技术利用电子束照射金属样品表面,电子与晶体相互作用产生背散射电子,这些电子带有晶体结构和取向的信息。通过专门的探测器收集背散射电子,并转化为菊池花样,再经过分析软件处理,就能精确确定晶体的取向、晶界类型以及晶粒尺寸等重要参数。在金属加工行业,EBSD 分析对优化材料成型工艺意义重大。例如在锻造过程中,了解金属材料内部晶体结构的变化和取向分布,可合理调整锻造工艺参数,如锻造温度、变形量等,使材料内部组织更加均匀,提高材料的综合性能,避免因晶体取向不合理导致的材料性能各向异性,提升产品质量与生产效率。马氏体不锈钢剪切断面率在进行金属材料的拉伸试验时,借助高精度拉伸设备,记录力与位移数据,以此测定材料的屈服强度和抗拉强度 。

动态力学分析(DMA)在金属材料疲劳研究中发挥着重要作用。它通过对金属样品施加周期性的动态载荷,同时测量样品的应力、应变响应以及阻尼特性。在模拟实际服役条件下的疲劳加载过程中,DMA 能够实时监测材料内部微观结构的变化,如位错运动、晶界滑移等,这些微观变化与材料宏观的疲劳性能密切相关。例如在汽车零部件的研发中,对于承受交变载荷的金属部件,如曲轴、连杆等,利用 DMA 分析其在不同频率、振幅和温度下的疲劳行为,能够准确预测材料的疲劳寿命,优化材料成分和热处理工艺,提高汽车零部件的抗疲劳性能,减少因疲劳失效导致的汽车故障,延长汽车的使用寿命。

随着金属材料表面处理技术的发展,如渗碳、氮化、镀硬铬等,材料表面形成了具有硬度梯度的功能层。纳米压痕硬度梯度检测利用纳米压痕仪,以微小的步长从材料表面向内部进行压痕测试,精确测量不同深度处的硬度值,从而绘制出硬度梯度曲线。在机械加工领域,对于齿轮、轴类等零部件,表面硬度梯度对其耐磨性、疲劳寿命等性能有影响。通过纳米压痕硬度梯度检测,能够优化表面处理工艺参数,确保硬度梯度分布符合设计要求,提高零部件的表面性能和整体使用寿命,降低设备的维护和更换成本,提升机械产品的质量和可靠性。金属材料的高温硬度检测,模拟高温工作环境,测量材料在高温下的硬度变化情况。

随着微机电系统(MEMS)等微小尺寸器件的发展,对金属材料在微尺度下的力学性能评估需求日益增加。微尺度拉伸试验专门用于检测微小样品的力学性能。试验设备采用高精度的微力传感器和位移测量装置,能够精确控制和测量微小样品在拉伸过程中的力和位移变化。与宏观拉伸试验不同,微尺度下金属材料的力学行为会出现尺寸效应,其强度、塑性等性能与宏观材料有所差异。通过微尺度拉伸试验,可获取微尺度下金属材料的屈服强度、抗拉强度、延伸率等关键力学参数。这些参数对于 MEMS 器件的设计和制造至关重要,能确保金属材料在微小尺度下满足器件的力学性能要求,提高微机电系统的可靠性和稳定性,推动微纳制造技术的进步。金属材料在盐雾环境中的腐蚀电位检测,模拟海洋工况,评估材料耐腐蚀性能,保障沿海设施安全。F53人造气氛腐蚀试验

金属材料的抗氧化性能检测,在高温环境下观察氧化速率,延长材料在高温场景的使用寿命。Cr含量测量

金属材料拉伸试验,作为评估材料力学性能的关键手段,意义重大。在试验开始前,依据相关标准,精心从金属材料中截取形状、尺寸精细无误的拉伸试样,确保其具有代表性。将试样稳固安装在高精度拉伸试验机上,调整设备参数至试验所需条件。启动试验机,以恒定速率对试样施加拉力,与此同时,通过先进的数据采集系统,实时、精细记录力与位移的变化数据。随着拉力逐渐增大,试样经历弹性变形阶段,此阶段内材料遵循胡克定律,外力撤销后能恢复原状;随后进入屈服阶段,材料内部结构开始发生明显变化,出现明显塑性变形;继续加载至强化阶段,材料抵抗变形能力增强;直至非常终达到颈缩断裂阶段。试验结束后,对采集到的数据进行深度分析,依据公式计算出材料的屈服强度、抗拉强度、延伸率等重要力学性能指标。这些指标不仅直观反映了金属材料在受力状态下的性能表现,更为材料在实际工程中的合理选用、结构设计以及工艺优化提供了坚实可靠的数据支撑,保障金属材料在各类复杂工况下安全、稳定地发挥作用。Cr含量测量

丽水市阀检测控技术有限公司是一家有着雄厚实力背景、信誉可靠、励精图治、展望未来、有梦想有目标,有组织有体系的公司,坚持于带领员工在未来的道路上大放光明,携手共画蓝图,在浙江省等地区的商务服务行业中积累了大批忠诚的客户粉丝源,也收获了良好的用户口碑,为公司的发展奠定的良好的行业基础,也希望未来公司能成为行业的翘楚,努力为行业领域的发展奉献出自己的一份力量,我们相信精益求精的工作态度和不断的完善创新理念以及自强不息,斗志昂扬的的企业精神将引领丽水市阀检测控技术供应和您一起携手步入辉煌,共创佳绩,一直以来,公司贯彻执行科学管理、创新发展、诚实守信的方针,员工精诚努力,协同奋取,以品质、服务来赢得市场,我们一直在路上!

- CF3布氏硬度试验 2025-07-09

- WCC成分分析试验 2025-07-09

- F55点蚀程度评定 2025-07-09

- WCB断面收缩率测试 2025-07-09

- 铁素体不锈钢高温试验 2025-07-09

- 成分分析试验 2025-07-08

- CF3M横向抗拉试验 2025-07-08

- WCC高温拉伸试验 2025-07-08

- A105洛氏硬度试验 2025-07-08

- CF8M点蚀程度评定 2025-06-28

- 低倍组织测试 2025-06-27

- GB/T 13299-2022 2025-06-27

-

A105布氏硬度试验 2025-06-27 20:12:02二次离子质谱(SIMS)能够对金属材料进行深度剖析,精确分析材料表面及内部不同深度处的元素组成和同位素分布。该技术通过用高能离子束轰击金属样品表面,使表面原子溅射出来并离子化,然后通过质谱仪对二次离子进行分析。在半导体制造中,对于金属互连材料,SIMS 可用于检测金属薄膜中的杂质分布以及金属与半导体...

-

F53腐蚀试验 2025-06-27 11:11:34随着金属材料表面处理技术的发展,如渗碳、氮化、镀硬铬等,材料表面形成了具有硬度梯度的功能层。纳米压痕硬度梯度检测利用纳米压痕仪,以微小的步长从材料表面向内部进行压痕测试,精确测量不同深度处的硬度值,从而绘制出硬度梯度曲线。在机械加工领域,对于齿轮、轴类等零部件,表面硬度梯度对其耐磨性、疲劳寿命等性能...

-

F55断面收缩率测试 2025-06-27 15:11:53纳米硬度检测是深入探究金属材料微观力学性能的关键手段。借助原子力显微镜,能够对金属材料微小区域的硬度展开测量。原子力显微镜通过极细的探针与材料表面相互作用,利用微小的力来感知表面的特性变化。在金属材料中,不同的微观结构区域,如晶界、晶粒内部等,其硬度存在差异。通过纳米硬度检测,可清晰地分辨这些区域的...

-

F316无损检测 2025-06-27 08:26:25辉光放电质谱(GDMS)技术能够对金属材料中的痕量元素进行高灵敏度分析。在辉光放电离子源中,氩离子在电场作用下轰击金属样品表面,使样品原子溅射出来并离子化,然后通过质谱仪对离子进行质量分析,精确测定痕量元素的种类和含量,检测限可达 ppb 级甚至更低。在半导体制造、航空航天等对材料纯度要求极高的行业...

-

角式截止阀流量流阻试验

2025-07-09 -

E7015焊接件宏观金相

2025-07-09 -

E8015焊缝宏观和微观检验

2025-07-09 -

调节阀新产品检测

2025-07-09 -

中心对称蝶阀设计验证试验

2025-07-09 -

阀门性能等级试验

2025-07-09 -

旋启式止回阀超声测厚

2025-07-08 -

双偏心蝶阀流阻试验

2025-07-08 -

双偏心蝶阀压力试验

2025-07-08