- 品牌

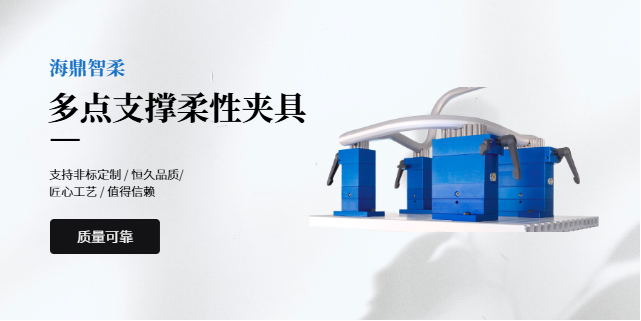

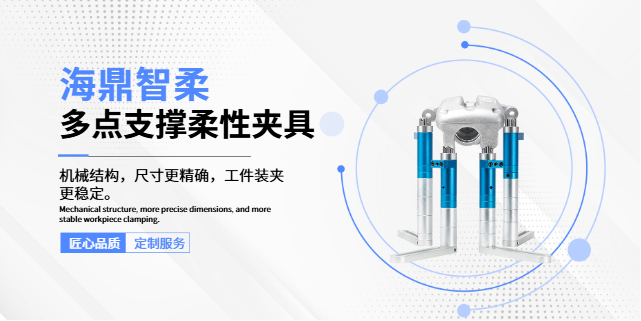

- 海鼎智柔

- 型号

- 支持定制

- 类型

- 工装夹具,装配夹具,组合夹具,焊接夹具

- 材质

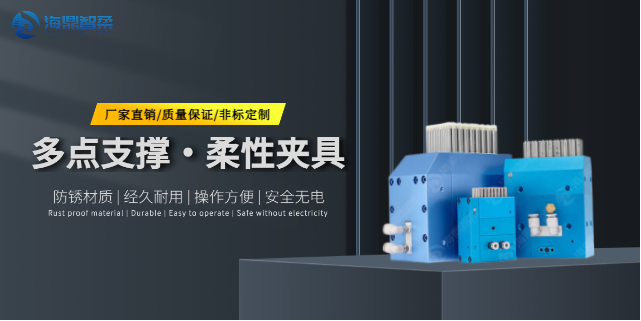

- 不锈钢,碳钢,铝合金,材质支持定制

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 适用机床

- 磨床,钻床,铣床,车床,锯床,加工中心

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

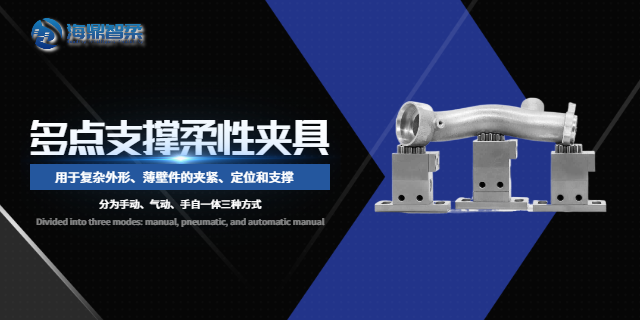

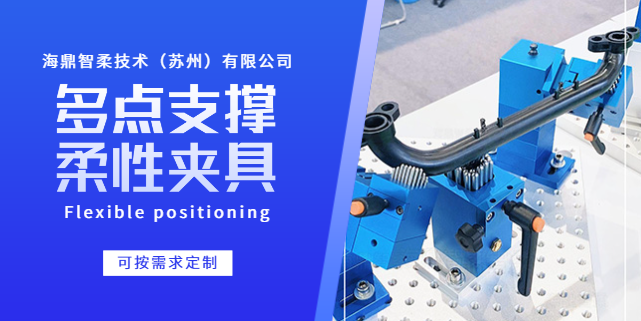

汽车整车装配线上,多点支撑柔性夹具发挥着不可或缺的作用。如今汽车型号多样,配置丰富,同一车型不同配置间零部件差异明显。在发动机与变速器装配时,多点支撑柔性夹具依据两者复杂的外形结构,为其提供稳定且精细的定位支撑。对于发动机缸体,夹具的支撑点环绕关键部位,确保镗削、铣削加工后的高精度配合面准确对接;变速器装配时,针对内部精密齿轮组和换挡机构,夹具能根据不同挡位需求灵活调整支撑布局,避免零件碰撞、磨损。同时,在车身内饰装配环节,如座椅、中控台安装,夹具又能适应各种材质与形状的部件,快速切换支撑模式,保障装配的牢固性与舒适性,推动汽车生产向柔性化、高效化大步迈进。 多点支撑柔性夹具,在不增加柔性模块销针行程的基础上,通过增高板的调节,适应不同产品的高低落差。陕西机床使用多点支撑柔性夹具厂家直销

汽车制造产业作为金属加工的大户,多点支撑柔性夹具同样不可或缺。就拿汽车发动机缸体来说,其材质多为铝合金,内部布满错综复杂的油道、水道和高精度的缸筒。在金属加工过程中,传统夹具难以保证缸体各个部位的加工精度,尤其是在镗削缸筒时,容易出现圆度、圆柱度偏差。多点支撑柔性夹具则凭借独特的多点布局与柔性缓冲设计脱颖而出。多个支撑点环绕缸体,依据缸体实时的圆度、圆柱度偏差,智能优化支撑点位,既给予缸体稳定可靠的支撑,又避免过度挤压造成变形。通过精细的装夹控制,使得缸体的加工精度达到微米级,有效提升发动机的动力输出效率与稳定性,推动汽车工业迈向更高性能的发展阶段。 深圳气动多点支撑柔性夹具近期价格多点支撑夹具,提升生产效率,降低运营成本!

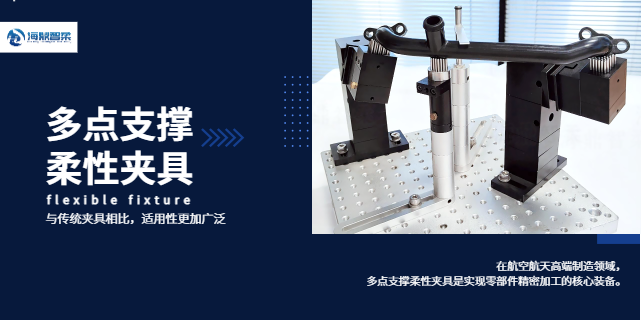

在航空航天零部件的CNC加工领域,多点支撑柔性夹具宛如一位精密操控大师,掌控着关键环节。以飞机发动机的涡轮叶片为例,其采用耐高温、强度比较大的镍基合金等难加工材料,叶片形状复杂,拥有精细的曲面与超薄的翼型结构。多点支撑柔性夹具通过数量众多、可单独调控的支撑点,依据涡轮叶片精确的三维模型,在CNC铣削、磨削等加工工序前精心布局。当加工启动,这些支撑点如同敏锐的触角,实时感知叶片各处受力情况,动态调整支撑力度与高度,确保叶片在高速旋转的刀具下稳如泰山,避免因装夹不当引发的变形、振颤等问题,有效保障叶片的加工精度达到微米级,为航空发动机提供强劲可靠的动力支撑,助力银翼划破长空。

汽车制造产业不断追求高性能与个性化,异型工件加工需求日益增长,多点支撑柔性夹具大放异彩。如高性能跑车的发动机进气歧管,造型复杂独特,内部通道呈异型弯曲,且需高精度的镗削与打磨。多点支撑柔性夹具的自适应支撑系统在此派上用场,它能够根据进气歧管的几何形状和加工工艺要求,迅速重新编程配置支撑点布局。在加工过程中,支撑点依据歧管实时的形状变化和受力需求,智能优化支撑力量,正确定位各个部位,利用柔性缓冲为通道的曲率变化提供适宜支撑,有效减少加工振动,使加工出的进气歧管内壁光滑,气流顺畅,明显提升发动机性能,推动汽车工业向定制化发展。 多点支撑柔性夹具,满足您的多样化需求!

飞机舱段作为飞机机体的中心架构部分,对加工精度和稳定性要求极高,多点支撑柔性夹具在此担当重任。舱段内包含大量薄壁组件,这些组件既要承载飞行中的压力、振动等复杂载荷,又要严格遵循轻量化设计准则。多点支撑柔性夹具的自适应支撑系统大展拳脚,它依据舱段的CAD模型,提前规划比较好的支撑点配置方案。在数控铣削、钻孔等加工环节,支撑点依据薄壁部位实时的形状变化和受力需求,智能优化支撑力量,轻柔施力防止塌陷,正确定位保障连接部位高精度孔的加工质量。如大型客机舱段制造,采用多点支撑柔性夹具后,加工效率明显提升约30%,废品率大幅降低近50%,为机组人员与乘客营造安全、舒适的飞行空间,推动航空事业稳健前行。 模块化设计,轻松集成,多点支撑夹具助力自动化升级!河北飞机蒙皮使用多点支撑柔性夹具应用范围

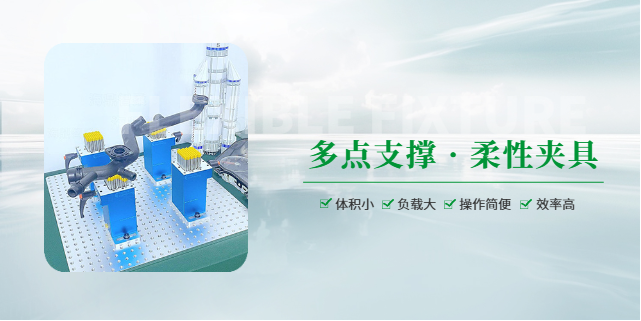

多点支撑柔性夹具,每根钢针单独伸缩,黑色手柄锁紧夹具后,夹具定性完毕。陕西机床使用多点支撑柔性夹具厂家直销

在航空发动机制造领域,多点支撑柔性夹具发挥着关键作用。航空发动机的叶片,作为中心部件之一,通常采用高温合金、钛合金等难加工材料,其形状复杂,拥有精细的曲面造型。多点支撑柔性夹具凭借数量众多、可单独精确调控的支撑点,依据叶片的三维模型,在铣削、抛光等加工工序前,精心布局支撑架构。当加工开始,这些支撑点实时感知叶片各处的受力情况,动态调整支撑力度与高度,确保叶片在高速旋转的刀具下稳如泰山,避免因装夹不当而产生的变形、振颤等问题,有效保障叶片的加工精度达到微米级。这不仅提升了叶片的质量,还为航空发动机提供强劲且可靠的动力支撑,助力飞机翱翔蓝天,是航空零部件加工工艺优化的得力助手。 陕西机床使用多点支撑柔性夹具厂家直销

- 上海飞机蒙皮使用多点支撑柔性夹具怎么样 2025-06-26

- 沈阳非标自动化多点支撑柔性夹具欢迎选购 2025-06-26

- 辽宁手自一体多点支撑柔性夹具使用方法 2025-06-26

- 深圳手动多点支撑柔性夹具生产厂家 2025-06-26

- 深圳cnc 加工使用多点支撑柔性夹具使用方法 2025-06-26

- cnc 加工使用多点支撑柔性夹具近期价格 2025-06-26

- 东莞定制多点支撑柔性夹具哪家强 2025-06-26

- 广州不锈钢多点支撑柔性夹具量大从优 2025-06-26