- 品牌

- 通喜

- 型号

- 齐全

由于注塑程塑料固态(粉料或粒料)向液态(熔体)向固态(制品)转变程粒料熔体再由熔体制品间要经温度场、应力场、流场及密度场等作用些场共同作用同塑料(热固性或热塑性、结晶性或非结晶性、增强型或非增强型等)具同聚合物结构形态流变性能凡影响述"场"素必影响塑料制品物理力性能、尺寸、形状、精度与外观质量工艺素与聚合物性能、结构形态塑料制品间内联系通塑料制品表现析清楚些内联系合理拟定注塑加工工艺、合理设计并按图纸制造模具、乃至合理选择注塑加工设备都重要意义双色注塑技术的不断进步,解决了现有技术中双色注塑模具更换麻烦的问题。上海标准双色注塑工厂

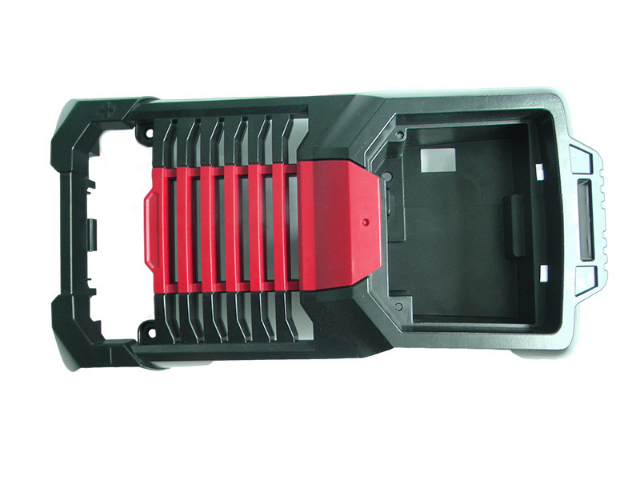

双色注塑的基本概念:双色注塑,也被称为2K molding或two shot molding,是一种在注塑成型过程中将两种塑料(或不同颜色的塑料)结合成一体的技术。这种工艺通过模具的旋转和注射机的两个喷嘴,在次注射后,模具旋转180度,然后进行第二次注射,从而将两种不同颜色的塑料在一次成型过程中结合在一起。双色注塑的工作原理双色注塑模具的设计是关键,通常采用两个定模型腔对应一个动模的方式。在次注射后,动模旋转,然后进行第二次注射。这个过程需要精密的设备和精确的控制,以确保两种塑料能够完美地结合在一起。江苏标准双色注塑哪家好双色注塑技术用于制造外壳和配件,提升产品的整体美观性和功能性。

PPS(聚苯硫醚)材料的工艺特性:干燥要求:PPS具有较低的吸水率(约0.02%),但在注塑前仍需充分干燥,以减少喷嘴漏料、银丝及气泡等问题。干燥温度为130℃-140℃,干燥时间为3-4小时。成型温度:PPS的成型温度范围较宽,通常为280-320℃。料筒温度根据材料品种和制件结构的不同而有所变化,增强材料的温度通常高于纯料。模具温度:模具温度对PPS的结晶度有影响,通常控制在120-140℃。适当的模具温度可以优化制品的物理性能、成型收缩率、冲击强度等。制品设计:由于PPS是结晶性树脂,制品的角部和壁厚变化部位容易产生应力集中,可能导致开裂、尺寸变化和冲击强度下降。设计时应避免这些部位的设计缺陷,如加R角和均匀壁厚设计。加强筋:在适当位置添加加强筋可以增加制品的强度和刚性,消除残留应力,提高流动性。注塑压力与注射速度:压力与速度:注塑压力一般在80-130MPa之间,注射速度越快,产品表面光洁度越好,但可能导致翘曲和烧焦等问题。

双色注塑机成型工艺的原理:双色注塑机有两个熔胶筒,一大一小,在注塑时两个熔胶筒可以同时射胶,也可以一前一后射胶,所加工的产品是两种颜色,称之双色。也有套色,这种套色是比较复杂一些,一个产品需要2付或3付摸具来完成,单色机就是只有一种颜色,在加工过程中,加工什么颜色的产品,要先用染料混色,才能加工。双色注塑工艺顺序目前制造双色产品的方法有包胶和双色注塑,它们使用的模具分别称为“包胶模”和“双色模”,两者之间的区别是:包胶模就是两次成型的模具,先在第1套模具上面注塑第1次的产品,然后将这个“半成品”放入第二套模具中注塑第二次的产品,使第二种产品包住第1次的产品,得到的成品就是双色产品,双色模是指两种塑胶材料在同一台注塑机上注塑,分两次成型,注塑完第1次产品,后模旋转180°,前模不动,注塑第二次产品,产品在一套模具上面。但是需要专门的双色注塑机。在第1次成型的产品上要做一些反斜度孔或倒勾结构,用来拉住第二次成型的胶位,使两种胶料能更好地结合在一起,这样就能提高产品的粘合度。双色注塑产品的生产效率和产品质量由技术创新进一步提升。

双色模具:两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只出模一次的模具。一般这种模塑工艺也叫双料注塑,通常由一套模具完成,且需要专门的双色注塑机。双色模具目前市场上日益盛行,于这种工艺可以使产品的外观更加漂亮,易于换颜色而可以不用喷涂,但造价昂贵,技术要求高。

双色注塑成型可以先计算产品单个克重,然后设计模具的时候根据选用注塑机锁模力(国产的可能是克数)判断每模产出多少个。模具用冷流道还是热流道可以依原料种类、产品要求等而定。 汽车座椅按钮注塑模具,可对汽车座椅的调节按钮进行注塑成型。常州标准双色注塑开模加工

注塑件的背面结构与模具的纹理相互匹配,背面结构会在一定程度上传递到注塑件的表面。上海标准双色注塑工厂

双色注塑产品包括多色筹码、双色TPU鞋底、双色手柄、双色表带等。这些产品通常使用双色注塑机进行生产,该设备具有35~500吨的锁模力和2.5~50盎司的射出量,射出速度可达300~1000毫米/秒1。

双色注塑机具有多种功能特点,包括直立合模、直立射出或卧式射出,方便嵌入件;多站式圆盘增加产能;高效率圆盘齿轮传动;完备的冷却模具方案;旋转快速定位准确;圆盘表面镀铬防銹、美观、耐用;匹配全自动镶入、取出系统,可实现无人化操作等。

此外,双色注塑技术还在不断进步,例如苏州市振业模具有限公司取得了一项具有分体结构的双色注塑模具,解决了现有技术中双色注塑模具更换麻烦的问题2。这些技术创新进一步提升了双色注塑产品的生产效率和产品质量。 上海标准双色注塑工厂

PPS(聚苯硫醚)材料的注塑工艺特点主要包括这几个方面:工艺特性:干燥要求:PPS具有较低的吸水率(约0.02%),但在注塑前仍需充分干燥,以减少喷嘴漏料、银丝及气泡等问题。干燥温度为130℃-140℃,干燥时间为3-4小时。成型温度:PPS的成型温度范围较宽,通常为280-320℃。料筒温度根据材料品种和制件结构的不同而有所变化,增强材料的温度通常高于纯料。模具温度:模具温度对PPS的结晶度有影响,通常控制在120-140℃。适当的模具温度可以优化制品的物理性能、成型收缩率、冲击强度等。制品设计:由于PPS是结晶性树脂,制品的角部和壁厚变化部位容易产生应力集中...

- 上海包胶料双色注塑供应商 2025-07-03

- 广东选购双色注塑成型加工 2025-07-03

- 杭州标准双色注塑开模加工 2025-07-03

- 江苏机械配件双色注塑厂家 2025-07-03

- 南京机械配件双色注塑成型加工 2025-07-03

- 苏州批发双色注塑价格 2025-07-03

- 标准双色注塑工厂 2025-07-03

- 苏州定制双色注塑厂家 2025-07-03

- 批发双色注塑机 2025-07-03

- 杭州机械配件双色注塑加工 2025-07-02

- 苏州定制双色注塑价格 2025-07-02

- 选购双色注塑加工 2025-07-02

- 常州标准双色注塑价格 2025-07-02

- 上海机械配件双色注塑 2025-07-02

- 杭州选购双色注塑 2025-07-02

- 杭州批发双色注塑源头厂家 2025-07-02

- 南京机械配件双色注塑成型加工 07-03

- 苏州批发双色注塑价格 07-03

- 标准双色注塑工厂 07-03

- 苏州定制双色注塑厂家 07-03

- 批发双色注塑机 07-03

- 杭州机械配件双色注塑加工 07-02

- 浙江标准双色注塑供应商 07-02

- 北京选购双色注塑工厂 07-02

- 徐州机械配件双色注塑价格 07-02

- 双色注塑源头厂家 07-02