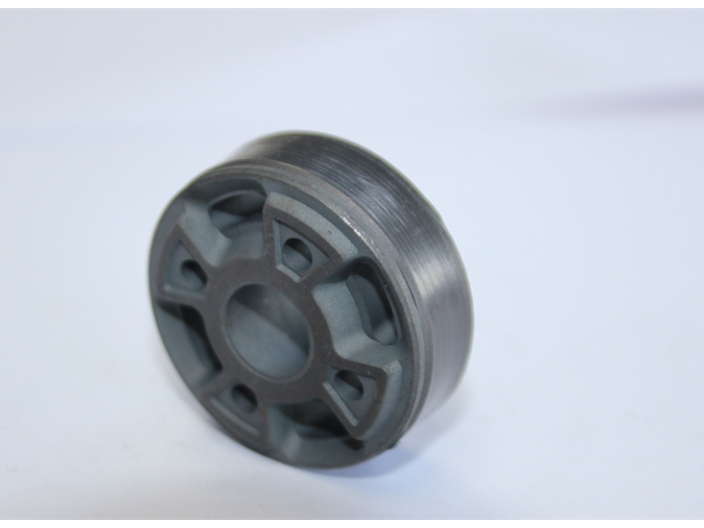

粉末冶金齿轮具有以下几个优势:1.材料利用率高:粉末冶金齿轮的制造过程中,可以将粉末直接压制成形,无需进行大量的切削加工,因此材料利用率高,减少了材料的浪费。2.复杂形状制造能力强:粉末冶金齿轮可以制造出复杂的齿轮形状,包括内齿轮、斜齿轮、螺旋齿轮等。这是因为粉末冶金技术可以通过调整模具形状和粉末的填充方式来实现不同形状的齿轮制造。3.材料性能优良:粉末冶金齿轮可以选择多种材料进行制造,包括钢、铁、铜、铝等。这些材料具有良好的强度、硬度和耐磨性能,可以满足不同工况下的使用要求。4.成本低:相比于传统的齿轮制造方法,粉末冶金齿轮的制造成本较低。这是因为粉末冶金技术可以实现批量生产,且无需进行大量的切削加工,节约了人力和设备成本。5.生产效率高:粉末冶金齿轮的制造过程相对简单,可以实现批量生产,生产效率较高。同时,粉末冶金齿轮的制造周期也相对较短,可以快速满足客户需求。粉末冶金材料可以通过添加合金元素来改善其性能,如提升强度、硬度和耐磨性。浙江轴承粉末冶金公司

粉末冶金材料由于孔隙的存在,在传热速度方面要低于致密材料,因此在淬火时,淬透性相对较差。另外淬火时,粉末材料的烧结密度和材料的导热性是成正比关系的;粉末冶金材料因为烧结工艺与致密材料的差异,内部组织均匀性要优于致密材料,但存在较小的微观区域的不均匀性,所以,完全奥氏体化时间比相应锻件长50%,在添加合金元素时,完全奥氏体化温度会更高、时间会更长。在粉末冶金材料的热处理中,为了提高淬透性,通常加入一些合金元素如:镍、钼、锰、铬、钒等,它们的作用跟在致密材料中的作用机理相同,可明显细化晶粒,当其溶于奥氏体后会增加过冷奥氏体的稳定性,保证淬火时的奥氏体转变,使淬火后材料的表面硬度增加,淬硬深度也增加。另外,粉末冶金材料淬火后都要进行回火处理,回火处理的温度控制对粉末冶金材料的的性能影响较大,因此要根据不同材料的特性确定回火温度,降低回火脆性的影响,一般的材料可在175-250℃下空气或油中回火0.5-1.0h。浙江轴承粉末冶金公司粉末冶金可以制造出各种金属粉末烧结材料。

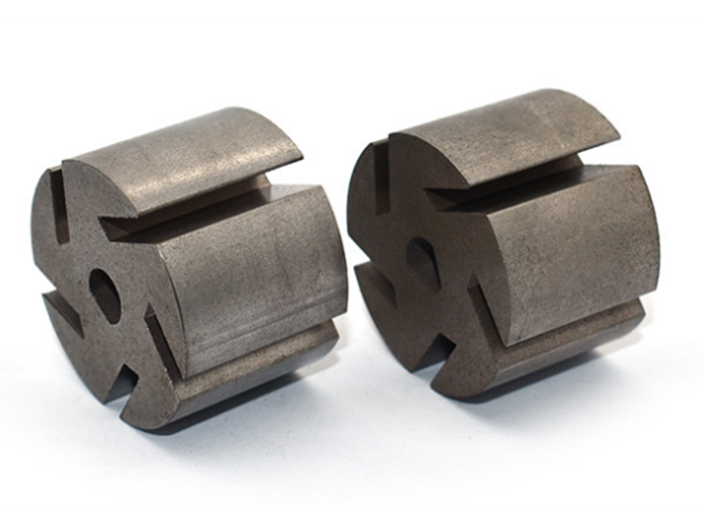

粉末冶金制品是以铁粉为主(还原粉)加入石墨和合金制成铁基制品、预合金粉末制品和热处理成品,此外,还有制成青铜制品、假合金材料、摩擦材料、金刚石工具材料以及高合金、高熔点材料等制品。铁基粉末冶金制品的金相特征,同冶炼金属材料相比,既相似又不相似,相似之处为同类型材料的显微组织基本相同,例如正火或退火的亚共析钢与含有w(石墨)为1%以下的铁基制品的组织大致相仿,均为珠光体和铁素体,只是粉末冶金制品中金相有时出现少量渗碳体。经淬火和低温回火后,它们的组织也均为回火马氏体与部分残留奥氏体。黄铜、青铜等非铁金属组织也类似。不同之处是粉末冶金制品内有孔隙,而冶炼的金属材料无孔隙。制品中存在孔隙是粉末冶金工艺的特点,它并不是一种缺陷。冷压烧结制品孔隙较多,热压烧结制品孔隙则较少。各种粉末冶金制品对孔隙的多少、分布形态都有不同的要求。如含油轴承与衬套以及一些多孔类制品,甚至需要有大量连通孔隙,而强度高的制品则要求孔隙越少越好。

粉末冶金是一种将金属或非金属粉末通过压制、烧结等工艺制成复杂形状的工艺。由于粉末冶金具有高质量、高精度、无浪费等优点,在航空、汽车、电子等领域得到了广应用。以下是粉末冶金的行业发展现状:1.行业规模不断扩大:随着科技进步和技术发展,粉末冶金的应用领域和需求范围不断扩大,行业规模与日俱增。2.技术进步不断推进:粉末冶金技术的进步,使得粉末冶金产品在性能、成本等方面有了显着提升,进一步拓展了应用领域。3.市场需求不断增长:在汽车、航空、电子等制造业快速发展的背景下,对于高精度、高性能的材料需求不断增长,推动了粉末冶金行业的发展。4.产业链不断完善:随着行业规模的扩大和技术的进步,粉末冶金产业链逐渐完善,包括粉末的制备、成型加工、烧结和后处理等环节,形成了完整的产业链。5.竞争加剧,创新成为关键:随着市场的扩大和行业的发展,竞争格局逐渐形成。在此背景下,创新成为行业发展的关键,各企业争相推出新产品和新技术。粉末冶金技术可以实现材料的高度纯净化,减少杂质对产品性能的影响。

要提高粉末冶金齿轮的耐腐蚀性和耐磨性,可以采取以下几种方法:1.选择合适的材料:选择具有良好耐腐蚀性和耐磨性的材料作为粉末冶金齿轮的原料。例如,可以选择具有高硬度和耐腐蚀性的不锈钢或耐磨合金钢等材料。2.表面处理:通过表面处理方法来提高粉末冶金齿轮的耐腐蚀性和耐磨性。常见的表面处理方法包括镀层、热处理和化学处理等。例如,可以对齿轮进行镀铬、镀镍或镀锌等处理,形成一层保护性的金属涂层,提高其耐腐蚀性。同时,可以通过热处理来提高齿轮的硬度和耐磨性。3.添加合适的添加剂:在粉末冶金齿轮的制造过程中,可以添加一些合适的添加剂来改善材料的耐腐蚀性和耐磨性。例如,可以添加一些耐腐蚀性强的合金元素,如钼、铬等,来提高材料的耐腐蚀性。同时,可以添加一些耐磨性好的颗粒,如碳化硅、碳化钨等,来提高材料的耐磨性。4.优化制造工艺:通过优化粉末冶金齿轮的制造工艺,可以提高其耐腐蚀性和耐磨性。例如,可以控制粉末的成分和粒度分布,以及调整压制和烧结工艺参数,来获得更加致密和均匀的材料结构,提高耐腐蚀性和耐磨性。粉末冶金技术可以制造出具有良好耐磨性和耐高温性能的高速齿轮。浙江轴承粉末冶金公司

粉末冶金可以制造出各种金属粉末冶金磁性材料。浙江轴承粉末冶金公司

烧结温度和时间是粉末冶金齿轮制造工艺中两个重要的参数,它们对齿轮性能有以下影响:1.密度和强度:烧结温度和时间对齿轮的密度和强度有直接影响。较高的烧结温度和适当的烧结时间可以促进粉末颗粒之间的结合,提高齿轮的密度和强度。过高的烧结温度或过长的烧结时间可能导致过度烧结,使齿轮变脆或产生内部缺陷。2.硬度和耐磨性:烧结温度和时间也会影响齿轮的硬度和耐磨性。适当的烧结温度和时间可以使齿轮表面形成坚硬的表面层,提高齿轮的硬度和耐磨性。过高的烧结温度或过长的烧结时间可能导致表面过硬,但内部组织不均匀,影响齿轮的整体性能。3.尺寸和形状稳定性:烧结温度和时间还会影响齿轮的尺寸和形状稳定性。适当的烧结温度和时间可以使齿轮在烧结过程中收缩和变形较小,保持较好的尺寸和形状稳定性。过高的烧结温度或过长的烧结时间可能导致齿轮尺寸过大或变形,影响齿轮的装配和使用。浙江轴承粉末冶金公司