- 品牌

- YONKSUNG

- 型号

- 定制

- 产地

- 深圳

- 是否定制

- 是

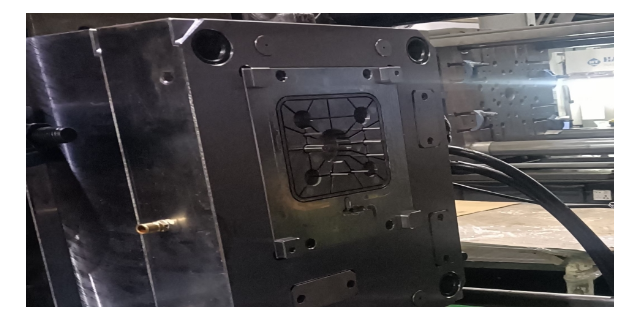

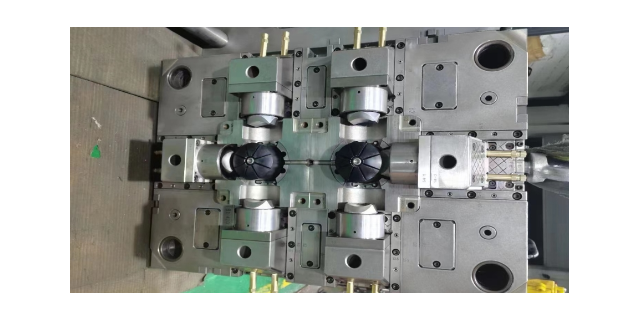

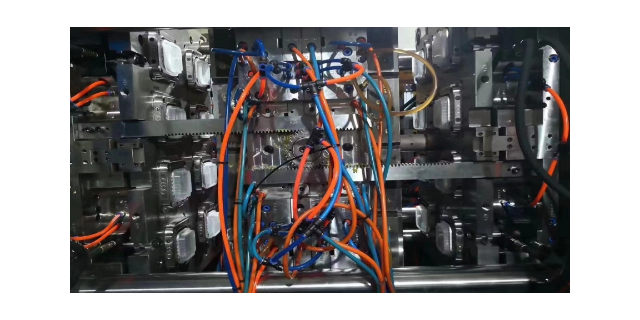

模具装配是将各个加工好的零件组装成完整塑胶模具的关键环节,其装配精度直接关系到模具的使用性能与塑料制品的质量。在装配前,需对每个零件进行严格的尺寸检测和清洗,确保零件表面无杂质、油污和损伤,以免影响装配精度和模具的正常运行。装配过程中,首先安装模架,将模板、导柱、导套等零件精确安装到位,严格保证模架的平行度和垂直度,为后续零件的安装提供精细的基准。然后依次安装型腔、型芯、滑块、斜顶等关键零件,通过定位销和螺栓进行牢固固定。在安装过程中,要精心控制零件之间的配合间隙,对于一些高精度配合的部位,如滑块与滑槽的配合,往往需要进行研磨和调试,确保运动顺畅且间隙均匀,避免出现卡滞或泄漏等问题。同时,还要安装冷却系统、顶出系统等辅助装置,仔细检查各系统的连接是否牢固、通畅,确保各系统能够协同工作,为模具的试模和正式生产做好充分准备。汽车行业对塑胶模具需求巨大,用于制造内饰件、外饰件等多种汽车零部件。重庆手机配件塑胶模具生产商

伴随科技的持续进步,在光学器件、生物芯片、微流控芯片等领域,对塑胶模具微纳结构的加工需求愈发旺盛。微纳级精度的模具对于这些产品的性能起着决定性作用。为达成这一高精度要求,光刻、电子束刻蚀、离子束刻蚀等先进的微纳加工技术应运而生。以制造高分辨率衍射光学元件模具为例,光刻技术能够利用光化学反应,通过掩膜版将设计好的纳米级光栅图案转移到光刻胶上,再经过后续的刻蚀工艺,精确控制模具表面的光栅线条宽度和深度,使模具制造的光学元件光学性能达到国际水平。凭借微纳加工技术,能够在极小的空间内制造出复杂且精细的结构,推动相关领域产品朝着微型化、高性能化的方向不断发展。天津注塑模具价钱环保型塑胶模具的研发成为趋势,采用可降解材料与节能生产工艺。

塑胶模具装配是一项精细的工作,装配质量直接影响模具的性能和使用寿命。装配前,对所有零部件进行清洗和检查,去除表面油污和杂质,确保零部件无损伤。装配过程中,装配工人凭借丰富的经验和精湛的技艺,按照设计要求进行操作。对于关键部位,如滑块与滑槽的配合,通过研磨和调试,保证间隙均匀,滑动顺畅。在模具装配完成后,进行试模调试,对模具的开合、脱模、浇注等功能进行测试,及时发现并解决装配过程中存在的问题,确保模具交付时性能稳定。

电火花加工是塑胶模具制造中不可或缺的特种加工工艺,特别适用于处理传统铣削难以企及的复杂形状与细微结构。当模具中存在窄槽、深孔、精细花纹或具有复杂轮廓的区域时,电火花加工便能大显身手。其工作原理是利用放电产生的瞬间高温,使金属材料熔化或气化,从而实现对模具材料的精确去除。在加工过程中,电极的设计与制造至关重要。电极材料通常选用紫铜或石墨,需根据模具的具体加工需求,精心制作出与加工部位形状相反的电极。比如,在制造带有精细纹理的塑胶模具时,先通过数控加工制作出带有相应纹理的电极,然后利用电火花加工将纹理准确地复制到模具型腔表面,这种工艺能够实现极高的加工精度和独特的表面效果,极大地拓展了塑胶模具的设计与制造空间。创新的塑胶模具设计理念,融合智能化元素,可实现模具的自动化操作与远程监控。

部分塑胶模具制造企业开始向服务型制造转型,将服务链向上下游延伸。除了提供模具产品,还为客户提供产品设计咨询、试模验证、批量生产解决方案等一站式服务。在产品设计阶段,企业凭借丰富的模具制造经验,从模具制造的可行性角度出发,为客户提供结构优化建议,帮助客户降低产品生产成本。在试模过程中,技术人员会对试模数据进行深入分析,如塑胶的流动情况、产品的成型质量等,为客户提供改进产品设计的方案。通过服务的延伸,企业与客户建立起深度合作关系,不仅提升了客户满意度,还实现了双方价值。办公设备的塑胶模具为打印机、复印机等产品提供坚固耐用的外壳与零部件。大连塑料模具价格

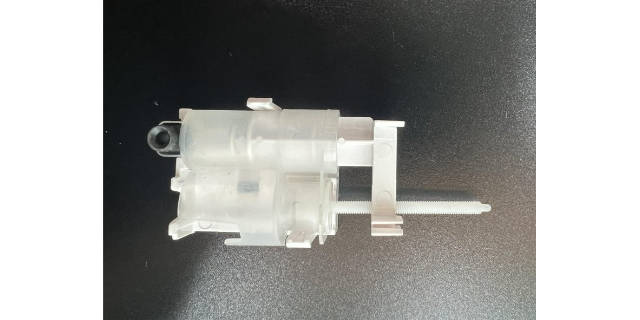

电子电器行业的塑胶模具为众多小型电子产品提供精密外壳与零部件。重庆手机配件塑胶模具生产商

数字化技术的蓬勃发展为塑胶模具制造带来了变革。除了广泛应用的 CAD 设计软件,CAE 分析软件在模具制造中发挥着愈发重要的作用。通过 CAE 模拟分析,能够在模具设计阶段预测注塑成型过程中的塑料流动、填充情况、温度分布、压力变化以及产品的变形趋势等,为模具设计提供科学、可靠的依据,帮助设计师优化模具结构和工艺参数,减少试模次数,降低开发成本。同时,数字化制造技术,如数控加工编程、3D 打印技术、数字化测量技术等,使模具制造过程更加高效。3D 打印技术可用于制造模具的原型、复杂的镶件或一些小批量生产的模具,明显缩短模具开发周期;数字化测量技术能够实现对模具零件尺寸和形状的高精度测量,为质量控制提供有力保障。数字化技术的应用,实现了塑胶模具制造从设计到加工的全流程数字化管理,极大地提升了模具制造的整体水平和企业的核心竞争力。重庆手机配件塑胶模具生产商

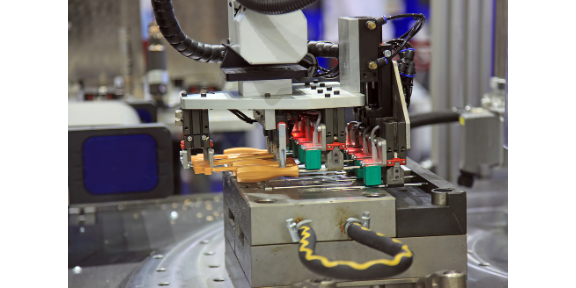

模具制造完成后,必须进行严格的调试与优化,以确保其能够稳定、高效地生产出符合质量标准的塑料制品。调试过程中,首先将模具小心安装到注塑机上,仔细检查模具的安装是否牢固,各系统的连接是否正确、密封是否良好。然后进行试模操作,通过逐步调整注塑机的工艺参数,如注塑压力、注塑速度、保压时间、冷却时间以及开合模速度等,密切观察塑料制品的成型情况。根据试模结果,对模具进行针对性的优化调整。如果塑料制品出现飞边、缺料、气泡、变形等质量问题,可能需要对模具的分型面进行修整、调整模具的排气系统、优化冷却系统或修改注塑工艺参数。对于尺寸精度不达标的产品,需对模具的型芯、型腔尺寸进行精确测量和修正。通过反复调试和优化...

- 无锡家用电器外壳塑胶模具制造商 2025-06-25

- 福州模具订制厂家 2025-06-25

- 充电器外壳模具价钱 2025-06-25

- 福州塑料模具哪家专业 2025-06-25

- 厦门LED导光板塑料模具 2025-06-24

- 济南双色塑胶模具 2025-06-24

- 宁波电子塑胶模具厂商 2025-06-24

- 广州壳料注塑模具 2025-06-24

- 徐州塑胶模具定做厂家 2025-06-24

- 扫地机器人外壳塑胶模具 2025-06-24

- 东莞塑胶模具厂商 2025-06-22

- 青岛LED导光板模具 2025-06-22

- 宁波充电器外壳塑胶模具价钱 2025-06-21

- 重庆扫地机器人外壳塑胶模具定制 2025-06-21

- 苏州双色塑胶模具加工 2025-06-20

- 医疗塑料模具加工 2025-06-20

- 江西消费电子注塑模具定制 07-09

- 福建医用塑料制品模具公司 07-09

- 湖南外壳厂家 07-09

- 山西宠物用品注塑模具 07-08

- 重庆小家电注塑模具生产厂家 07-08

- 北京小家电注塑模具批发 07-08

- 湖南医疗器械注塑模具 07-08

- 江苏医用塑料制品模具定制 07-07

- 北京一体机电脑外壳供应商 07-07

- 山西医疗器械注塑模具批发价 07-07