- 品牌

- 深圳市永创星科技有限公司

- 型号

- 型号齐全

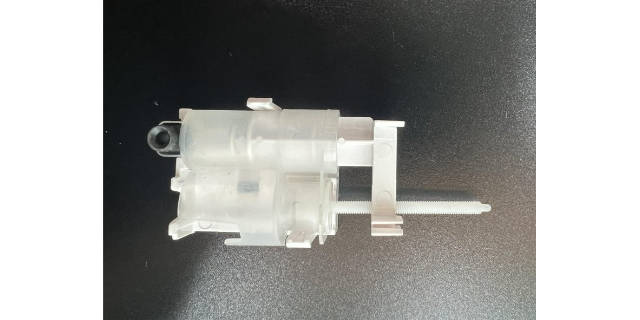

合理的结构设计是保证汽车配件塑胶外壳功能实现和产品质量的关键。在结构设计时,要充分考虑产品的安装方式、与其他零部件的配合精度以及在使用过程中可能承受的力和环境因素。例如,汽车仪表盘的塑胶外壳需要设计合理的安装结构,确保能够准确地安装在汽车驾驶台上,并且与仪表盘内部的电子元件、显示屏等紧密配合,同时还要具备一定的抗震、防尘和防水性能。此外,为了减轻汽车的重量,提高燃油经济性,在结构设计中还可以采用薄壁设计、加强筋结构等方式,在保证产品强度和刚度的前提下,尽可能降低材料的使用量。定制塑料外壳在电子产品、玩具、家居用品等多个行业中都有普遍的应用。雾化器塑胶外壳生产商

外壳

考虑到语音盒子在使用过程中可能会遭遇各种意外情况,我们对电视机语音盒子外壳进行了防护升级。外壳采用加厚设计,在关键部位增加了缓冲材料,有效吸收和分散冲击力,降低因掉落或碰撞造成的损坏风险。同时,我们还对接口进行了特殊防护处理,采用防尘、防水设计,防止灰尘和水分进入盒子内部,影响设备正常运行。此外,外壳的边缘经过圆润处理,不仅避免了刮伤用户,还减少了因边角碰撞而导致的外壳损坏。通过这些防护措施,为语音盒子提供保护,让用户使用更安心。礼品外壳订制厂家定制塑料外壳可以采用多种塑料材料,如ABS、PC、PP等,以满足不同的性能要求。

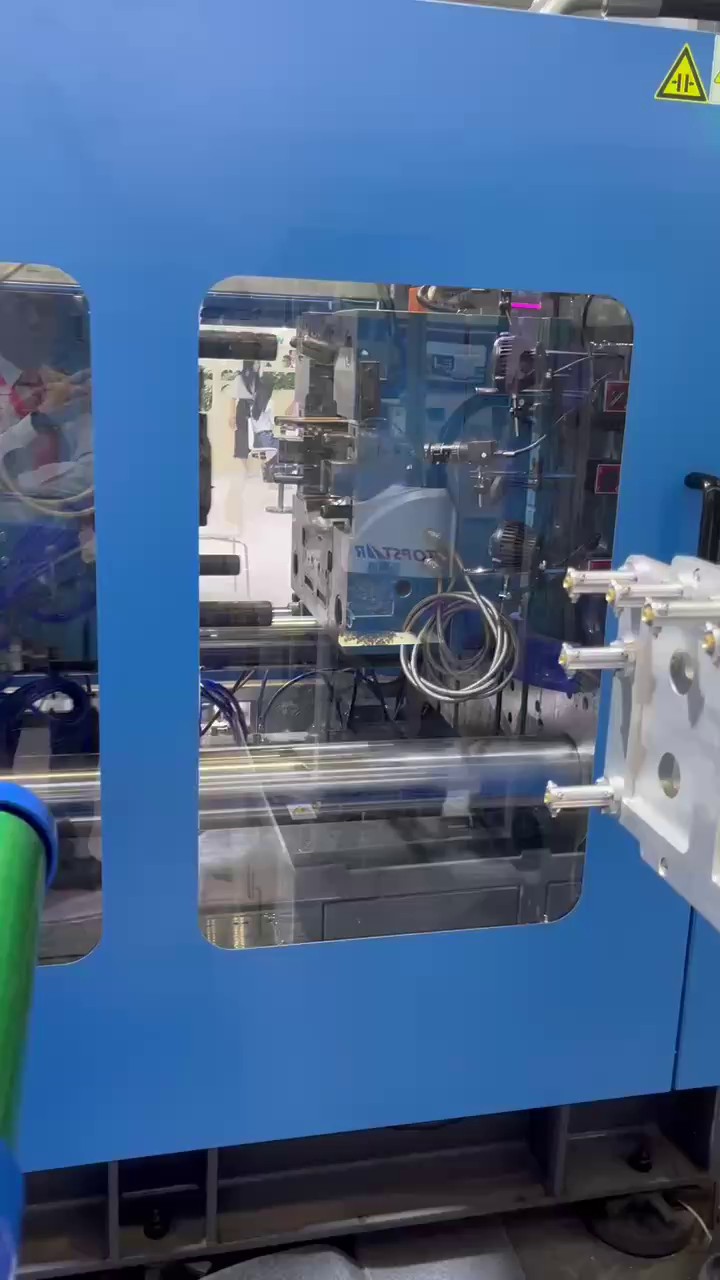

选定材料后,精妙绝伦的注塑工艺便登场,将原材料化作一件件精美的小家电外壳艺术品。注塑成型过程犹如一场精密舞蹈,首先是模具设计与制造,这是决定外壳成败的关键蓝图。模具需反映产品设计细节,从细微的纹理、标识,到复杂的卡扣、装配结构,一丝一毫都不容差错。高精度的模具确保外壳尺寸精确无误,各个部件拼接严丝合缝,提升小家电整体质感。例如,美容仪外壳,模具制造精度可达微米级,才能完美呈现其光滑细腻、线条流畅的外观,契合使用者追求精致护肤体验的心理。

注塑外壳的起点在于材料的精心挑选,这恰似为一座大厦奠定基石。用于小家电的注塑材料丰富多样,每种都有其独特优势,以适配不同产品需求。常见的聚丙烯(PP)材料,以其出色的化学稳定性、良好的绝缘性和相对低廉的成本,成为众多小家电的推荐。像普通的家用塑料收纳盒、简易电扇外壳等,PP 材质能轻松应对日常环境,不易受潮湿、弱酸弱碱侵蚀,确保内部电子元件安全运作。而且,PP 的可塑性强,通过注塑工艺可塑造出各种流畅曲线与简洁造型,满足基本美学要求。塑胶外壳可以通过添加防滑材料,提高产品的使用安全性。

随着全球汽车行业对节能减排要求的日益严格,汽车轻量化成为了行业发展的重要趋势。塑胶材料因其密度小、质量轻等优点,在汽车配件中的应用越来越普遍。汽车配件塑胶外壳作为汽车轻量化的重要组成部分,通过采用新型的低密度塑胶材料以及优化结构设计等方式,不断降低自身的重量,同时保证产品的性能和质量。例如,一些汽车制造商开始采用碳纤维增强塑料(CFRP)等高性能复合材料来制造汽车的车身覆盖件和部分结构件的塑胶外壳,相比传统的金属材料,这些复合材料制成的塑胶外壳在重量上可大幅降低,从而有效提高汽车的燃油经济性和续航里程。设计师在塑胶外壳设计中融入人体工程学原则,确保用户握持时的舒适性和安全性。汽车配件注塑产品企业

塑胶外壳的制造过程精细且多样,可通过注塑成型等方式实现复杂的形状和细节设计。雾化器塑胶外壳生产商

吹塑成型主要用于制造中空的汽车配件塑胶外壳,如汽车油箱、塑料管路等。其基本过程是将加热到一定温度的塑料型坯置于模具型腔中,然后通过压缩空气将型坯吹胀,使其紧贴模具内壁,经过冷却定型后得到所需的产品。吹塑成型工艺能够生产出壁厚均匀、强度较高的中空塑料制品,而且可以根据不同的产品需求调整吹塑的压力、温度等参数,实现产品性能的优化。与注塑成型相比,吹塑成型的设备成本相对较低,适合于生产批量较大、形状相对简单的中空塑料制品。雾化器塑胶外壳生产商

ABS 塑料(丙烯腈 - 丁二烯 - 苯乙烯共聚物)是汽车配件塑胶外壳中极为常用的一种材料。它综合了三种组分的性能优势,具有良好的冲击韧性、刚性和尺寸稳定性 。丙烯腈赋予其耐化学腐蚀性和表面硬度,丁二烯使其具有良好的韧性和抗冲击性,苯乙烯则为其提供了良好的加工流动性和光泽度。在汽车内饰件如仪表盘、中控台外壳等的制作中,ABS 塑料应用普遍,其可以通过注塑成型工艺制作出各种复杂的形状,满足汽车内饰设计的多样化需求,同时能保证产品在长期使用过程中不易变形、损坏。礼品注塑外壳的多样性使其能够适应各种不同的礼品类型和用途。东莞食品包装塑胶外壳厂外壳汽车配件塑胶外壳的外观设计直接影响着汽车的整体美感和品...

- 东莞汽车电池外壳注塑产品价格 2025-04-30

- 东莞塑胶外壳企业 2025-04-30

- 东莞电器塑胶外壳价钱 2025-04-30

- 汽车电池外壳外壳企业 2025-04-30

- 深圳充电器注塑外壳哪家好 2025-04-30

- 东莞电脑显示器注塑外壳公司 2025-04-30

- 深圳塑胶外壳厂家 2025-04-30

- 深圳医疗器械塑胶外壳公司 2025-04-30

- 深圳塑料产品价格 2025-04-30

- 酒瓶包装塑料产品厂 2025-04-30

- 广东电子注塑外壳订做厂家 2025-04-29

- 塑胶产品厂 2025-04-29

- 广东汽车电池外壳塑胶外壳定做厂家 2025-04-29

- 一体机电脑塑料外壳定制厂家 2025-04-29

- 专业外壳价格 2025-04-29

- 汽车配件塑料外壳订制厂家 2025-04-29

- 深圳充电器注塑外壳哪家好 04-30

- 东莞电脑显示器注塑外壳公司 04-30

- 深圳塑胶外壳厂家 04-30

- 深圳医疗器械塑胶外壳公司 04-30

- 深圳塑料产品价格 04-30

- 酒瓶包装塑料产品厂 04-30

- 深圳电脑显示器塑胶外壳定制 04-30

- 东莞汽车电池外壳外壳定制厂家 04-30

- 东莞汽车塑料产品价格 04-30

- 广东一体机电脑注塑产品订制厂家 04-29