- 品牌

- 普林电路,深圳普林,深圳普林电路

- 型号

- 高多层精密电路板、盲埋孔板、高频板、混合层压板、软硬结合板

- 表面工艺

- 喷锡板,防氧化板,沉金板,全板电金板,插头镀金板

- 基材类型

- 刚挠结合线路板,刚性线路板,挠性线路板

- 基材材质

- 有机树脂类覆铜板,金属基覆铜板,陶瓷基覆铜板,多层板用材料,特殊基板

- 层数

- 多层,单面,双面

- 绝缘树脂

- 酚醛树脂,氰酸酯树脂(CE),环氧树脂(EP),聚苯醚树脂(PPO),聚酰亚胺树脂(PI),聚酯树脂(PET),聚四氟乙烯树脂PTFE

- 增强材料

- 复合基,无纺布基,玻纤布基,合成纤维基

- 阻燃特性

- VO板,HB板

- 最大版面尺寸

- 520*620

- 厚度

- 0.2-6.5

- 热冲击性

- 288摄氏度*10秒,三次

- 成品板翘曲度

- 0.75

- 产地

- 中国

- 基材

- 铝,铜

- 机械刚性

- 刚性,柔性

- 绝缘材料

- 金属基,陶瓷基,有机树脂

- 绝缘层厚度

- 薄型板,常规板

- 产品性质

- PCB板

PCB 的阻焊剂硬度与耐化学性保障长期使用稳定性,深圳普林电路选用硬度>5H 的环保型油墨。PCB 的阻焊层厚度 15-35μm,通过 UV 固化工艺(能量≥3000mJ/cm²)提升硬度与附着力,耐溶剂擦拭(酒精 / )≥50 次无脱落。为户外安防设备生产的 PCB,采用黑色阻焊油墨(遮光率≥95%)防止紫外线老化,配合防霉菌涂层,在热带雨林环境中暴露 1 年后仍无腐蚀。阻焊层的精密开窗(公差 ±0.05mm)确保焊盘对位,减少焊接不良率至 0.1% 以下,提升自动化组装效率。高频PCB凭借杰出的导电性和抗干扰能力,应用于雷达、通信系统等高要求领域,提供高速、低损耗的信号传输。六层PCB打样

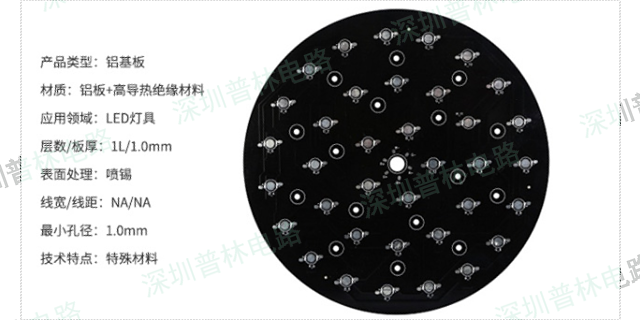

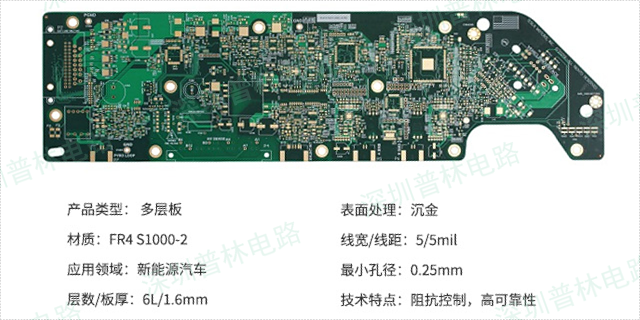

PCB 的汽车电子应用随智能驾驶发展不断升级,深圳普林电路以耐高温与抗振动特性抢占市场先机。PCB 在新能源汽车中覆盖电池管理系统(BMS)、ADAS 传感器等关键部件,深圳普林电路生产过的 8 层汽车雷达板采用高频板材(Rogers 4350B),线宽 / 线距 5mil/5mil,通过盲孔互连减少信号延迟,阻抗匹配精度 ±5%。金属基板(铝基厚度 1.0mm)表面经三价铬钝化处理,可在 - 40℃至 125℃环境下稳定工作,抗振动等级达 50g(5-2000Hz)。为激光雷达、域控制器提供高可靠互连方案,助力 L3 级自动驾驶技术落地。广东刚性PCB得益于强大的生产自动化系统,普林电路能够大幅提高PCB制造的效率和一致性,支持快速交付和灵活定制。

深圳普林电路的PCB 产品遵循 IPC 三级标准,深圳普林电路建立 “双归零” 质量追溯体系,从基材入厂检验(如玻璃化转变温度 Tg≥170℃)到成品 FQC 全检(100% AOI + 测试),关键工序设置 16 个质量控制点。其生产的 PCB 通过霉菌试验(MIL-STD-810G)、盐雾试验(96 小时无腐蚀)和振动试验(10-2000Hz 扫频),应用于雷达阵列天线、舰载电子设备等场景。与电子科技集团、航天科工等单位的合作,印证了其在高可靠 PCB 领域的技术壁垒与行业认可。PCB(印制电路板)是通过绝缘基材承载导电图形及元器件连接,实现电子元器件电气连接的电子部件。

在中PCB生产制造过程中,普林电路引入了先进的企业资源计划(ERP)系统。ERP系统能够实现企业资源的有效整合和管理。普林电路通过ERP系统对原材料采购、生产计划、库存管理、销售订单等环节进行统一管理,提高企业的运营效率和管理水平。通过实时的数据共享和分析,企业能够及时做出决策,优化生产流程,降低成本,提高客户满意度。对于中小批量订单,普林电路的质量追溯体系十分完善。完善的质量追溯体系能够快速定位产品质量问题的根源。普林电路在生产过程中,对每一个生产环节都进行详细的记录,包括原材料批次、生产设备、操作人员、生产时间等信息。当产品出现质量问题时,通过质量追溯体系能够快速准确地查找问题所在,采取相应的措施进行改进,提高产品质量和生产过程的可控性。严格的质量控制和多样化的表面处理工艺,使我们的PCB在各类应用场景中展现出色的稳定性和耐用性。

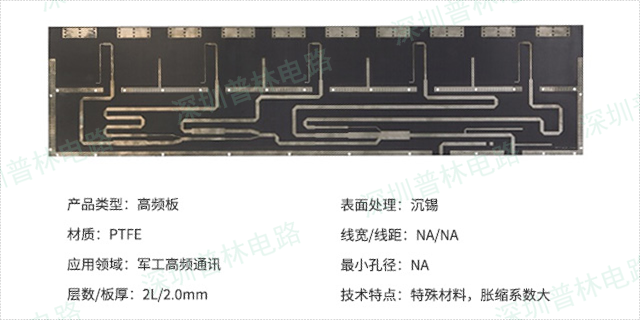

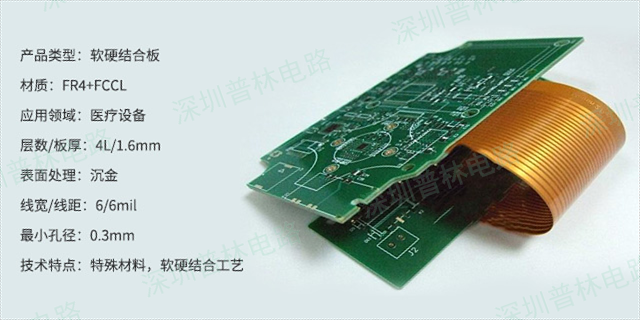

在5G通信、雷达系统等高频应用场景,深圳普林电路提供专业的信号完整性解决方案。采用Megtron6、RogersRO3003等低介电常数材料(Dk=3.0±0.04),结合激光直接成像(LDI)技术控制线宽公差至±8μm。通过三维电磁场仿真优化差分对布线,将插入损耗控制在-0.5dB/inch@10GHz以内。在层压工艺中严格管控介电层厚度偏差,采用背钻技术消除stub效应,确保28Gbps以上高速信号的传输质量。对于射频模块设计,提供天线阻抗匹配测试服务,使用矢量网络分析仪(VNA)验证S参数达标情况。普林电路的软硬结合PCB适应汽车电子、医疗设备和航空航天等领域的需求,实现了电路板设计的高度灵活性。广东特种盲槽板PCB抄板

通过严格的品质管理体系,普林电路能够确保每一块PCB都符合行业高标准,实现产品的长寿命和高可靠性。六层PCB打样

在汽车电子领域,深圳普林电路通过IATF16949体系认证,开发出适应恶劣环境的PCB产品系列。采用高TG材料(Tg≥170℃)提升耐高温性能,通过铜面粗化处理增强化金结合力,确保车载ECU板在振动、湿热环境下的长期可靠性。针对新能源汽车的800V高压系统,提供6层以上厚铜PCB(外层3oz,内层2oz),搭配0.3mm以上安全间距设计,满足耐压测试要求。在PCBA环节,应用汽车级元器件(AEC-Q认证),采用底部填充胶工艺加固BGA焊接点,并通过三防漆喷涂实现IP67防护等级。六层PCB打样

- 深圳埋电阻板PCB制作 2025-07-10

- 深圳阶梯板PCB板子 2025-07-10

- HDIPCB工厂 2025-07-09

- 深圳微带板PCB板 2025-07-09

- 深圳挠性板PCB抄板 2025-07-09

- 深圳HDIPCB厂 2025-07-09