碳钢模具在工业制造中扮演着重要角色,而摩擦焊接技术为其加工带来了明显的效率提升。摩擦焊接是一种固态连接工艺,通过机械能转化为热能,使焊接界面的金属在高温和压力下实现原子间的结合。在碳钢模具的生产过程中,这种焊接方式无需传统的熔化填充金属,有效缩短了焊接时间。同时,由于焊接过程快速且稳定,能够有效减少因长时间高温暴露导致的碳钢材料性能下降问题,确保模具的强度和硬度得以保持。此外,摩擦焊接设备的自动化程度高,操作简便,可实现连续生产,进一步提高了碳钢模具的生产效率,满足大规模工业生产的节奏需求,为制造业的高效发展提供了有力支持。进行铝合金模具摩擦焊接加工时,需严格把控操作要点。成都PP模具摩擦焊接加工服务价格

从经济角度来看,合金钢模具采用摩擦焊接加工具有明显的成本优势。首先,摩擦焊接设备虽然初期投资相对较高,但其使用寿命长,维护成本低,且焊接效率高,能够在短时间内通过提高生产效率来收回设备投资成本。其次,由于摩擦焊接过程中不需要额外的填充材料,减少了材料的消耗和采购成本。同时,焊接过程的快速性和稳定性降低了模具的生产周期,减少了因生产延误带来的经济损失。此外,摩擦焊接能够有效修复合金钢模具的局部损坏,延长模具的使用寿命,进一步降低了模具的更换成本。综合考虑,合金钢模具的摩擦焊接加工在长期生产中能够为企业节省大量的成本,提高企业的经济效益,是合金钢模具加工领域极具性价比的选择。北京非标模具摩擦焊接加工服务价格标准模具摩擦焊接加工是一种基于摩擦生热原理的固相连接技术。

塑料模具摩擦焊接加工在多个领域得到普遍应用。在电子电器行业,常用于制造手机外壳、平板电脑外壳的模具焊接,能够保证模具成型精度,使生产出的产品外观美观、装配紧密,满足电子产品对精密外观的要求。在汽车内饰制造中,诸如仪表盘、门板等塑料部件的模具焊接也会采用该工艺,焊接后的模具可以精确成型出符合人体工程学设计的内饰部件,提升汽车内饰的质感和耐用性。此外,在家居用品领域,塑料收纳箱、卫浴塑料配件等模具的焊接同样适用,帮助生产出质量可靠、结构稳固的塑料制品,满足日常生活用品的使用需求。

电器家具产品对外观质量要求较高,这就对模具表面质量提出了严苛标准,而摩擦焊接加工在保障模具表面质量方面表现出色。不同于一些焊接方式可能产生的飞溅、气孔等影响表面美观的问题,摩擦焊接属于固相连接,焊接过程中不产生熔渣和飞溅物,不会在模具表面留下瑕疵。而且焊接过程主要依靠摩擦生热,热影响区域较小,不会因高温导致模具表面出现变形、变色等情况。即便模具表面有高精度的纹理、图案,摩擦焊接也能避免对其造成破坏,确保模具表面质量符合电器家具产品的生产需求,使生产出的产品外观精致、质感良好,提升产品的市场竞争力。采用摩擦焊接技术加工铜合金模具具有诸多优势。

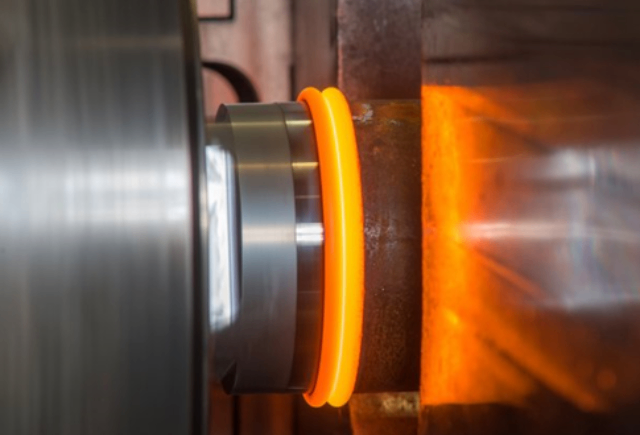

汽车配件模具摩擦焊接加工的主要功能是实现高质量、高效率的金属连接。摩擦焊接通过机械能转化为热能,使焊接部位材料达到塑性状态并相互扩散结合。这种焊接方式能够在短时间内完成焊接,焊接时间通常以秒计,一般只需零点几秒至几十秒。同时,摩擦焊接设备容易自动化,可实现大规模流水生产,生产效率高。此外,摩擦焊接还具有节能、节材的特点,所需功率只为传统焊接工艺的1/5到1/15,不需焊条、焊剂、钎料、保护气体,也不需填加金属。这些功能使得摩擦焊接在汽车配件模具加工中能够有效提高生产效率,降低生产成本,同时保证焊接质量。在当今注重环保的工业生产背景下,碳钢模具摩擦焊接技术的环保特性尤为突出。重庆合金钢模具摩擦焊接加工多少钱

塑料模具摩擦焊接加工具备明显的工艺优势。成都PP模具摩擦焊接加工服务价格

铜合金模具在工业生产中扮演着重要角色,而摩擦焊接技术为其加工提供了独特优势。摩擦焊接是一种利用摩擦热和塑性变形实现材料连接的固态焊接方法,适用于铜合金模具的制造。它能够在较低温度下完成焊接,避免了传统焊接方法可能引发的热裂纹和晶粒粗大问题,从而保持铜合金模具的原有性能。焊接过程中,通过精确控制摩擦力和焊接时间,能够实现良好的冶金结合,确保焊接接头的强度和韧性。此外,该技术对焊接环境要求相对较低,操作简便,易于实现自动化生产,提高了生产效率并降低了劳动强度,为铜合金模具的高效加工提供了有力支持。成都PP模具摩擦焊接加工服务价格

海盐华星标准件模具厂是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在浙江省等地区的五金、工具中汇聚了大量的人脉以及客户资源,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是最好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同海盐华星标准件模具供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!