工业球阀是一种通过旋转球体来控制流体通断或调节的阀门,其**结构包括阀体、球体、阀座、阀杆和密封组件。阀体通常采用铸造或锻造工艺,材质可根据工况选择碳钢、不锈钢或特种合金;球体为空心或实心设计,通孔形状分为全通径(Full Bore)和缩径(Reduced Bore),以满足不同流量需求;阀座材料包括PTFE、金属硬密封或复合材料,确保介质零泄漏;阀杆与执行机构(手动、电动、气动)连接,实现精细控制。工业球阀的***优势包括快速启闭(90°旋转即可完成操作)、低流阻(全通径设计压损趋近于零)、高密封性(ANSI VI级标准)及长寿命(耐磨耐腐蚀设计),广泛应用于石油、化工、电力、水处理等领域。低温球阀需进行深冷处理。河北三通切断球阀

工业球阀的密封性能直接影响其可靠性,常见密封形式包括软密封(PTFE/橡胶)和金属硬密封。软密封球阀泄漏等级可达ANSI VI级(零泄漏),耐温一般≤200℃,适用于洁净介质(如水、空气);金属硬密封采用司太立合金或碳化钨涂层,耐高温(≤600℃)和高压(PN420),适用于含颗粒或腐蚀性介质(如酸、碱)。在腐蚀性环境中,阀体可内衬PTFE或喷涂哈氏合金,阀杆采用波纹管密封防止介质外泄。例如,某化工厂的氯碱生产线采用316L内衬PTFE球阀,将使用寿命从6个月延长至5年以上。贵州法兰式球阀波纹管密封球阀完全消除阀杆泄漏风险。

石油天然气球阀的维护策略直接影响管道系统安全性:日常维护包括定期注脂(每6个月补充**密封脂)、扭矩测试(确保执行机构输出力匹配设计值);预防性维护采用声发射技术检测微泄漏,或内窥镜检查密封面磨损;完整性管理需建立阀门数字孪生模型,结合SCADA数据预测剩余寿命。根据API 598标准,维修后的阀门需进行1.5倍压力测试和低压气密封试验(≤0.6MPa)。某跨国管道公司的统计显示,实施智能化管理的球阀故障率降低60%,维护成本下降45%。未来趋势是开发自诊断球阀,集成振动、温度等多参数传感器,实现真正的预测性维护。

球阀相较于闸阀、蝶阀等其他阀门类型,具备多项不可替代的优势:低流阻高效性:全通径设计的流道与管道等径,压损可忽略不计,适用于长输管线节能需求。快速启闭能力:90度旋转即可完成全开/全关动作,响应时间短于闸阀(需多圈旋转),紧急切断效率提升80%以上。***密封性能:软密封(PTFE/橡胶)可达ANSI VI级零泄漏,金属硬密封在538℃高温下仍保持API 598标准密封性。多功能适应性:通过材质组合(如Monel阀体+Stellite堆焊密封面),可耐受强酸、**温(-196℃)或颗粒介质。长寿命与低维护:旋转摩擦损耗远低于闸阀的平面滑动摩擦,维护周期延长3~5倍,全生命周期成本降低40%以上。金属密封球阀的寿命通常超过10万次启闭。

球阀(Ball Valve)是一种通过旋转球体来控制流体通断的阀门,其**部件是一个带圆形通孔的球体。当球体旋转90度时,通孔与管道对齐即开启,垂直时即关闭。这种设计使其具备快速启闭、低流阻和高密封性特点,适用于高压、高温及腐蚀性介质。球阀的工作原理依赖于阀杆的机械传动,通常通过手柄、齿轮或气动执行器操作,广泛应用于石油、化工、水处理等领域。其密封材料(如PTFE、金属硬密封)的选择直接影响阀门的耐温性和使用的寿命。哈氏合金球阀可耐受强酸强碱环境。甘肃对夹式球阀

防爆球阀需符合ATEX防爆认证要求。河北三通切断球阀

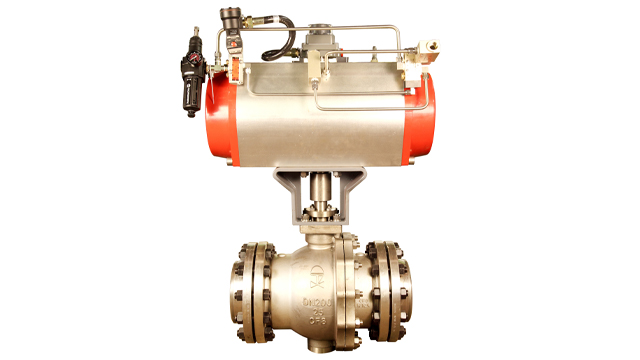

在煤化工或矿浆输送管线中,固定球阀需应对高磨损与颗粒卡塞风险:流道硬化:球体与阀座表面等离子喷涂碳化钨(WC-12Co,厚度≥0.5mm),硬度≥70HRC;自清洁设计:阀座与球体接触面采用锐角刃边结构,在启闭过程中刮除附着颗粒;注脂系统:配置双通道注脂阀(如SWIRE®SVS),定期注入高粘度阻垢润滑脂(NLGI2级);排污口设置:阀腔底部安装DN20排污阀,定期排出沉积物。某煤制油项目的气化炉锁斗阀采用DN200固定球阀,通过上述优化,将维修间隔从3个月延长至2年,磨损率降低80%。河北三通切断球阀